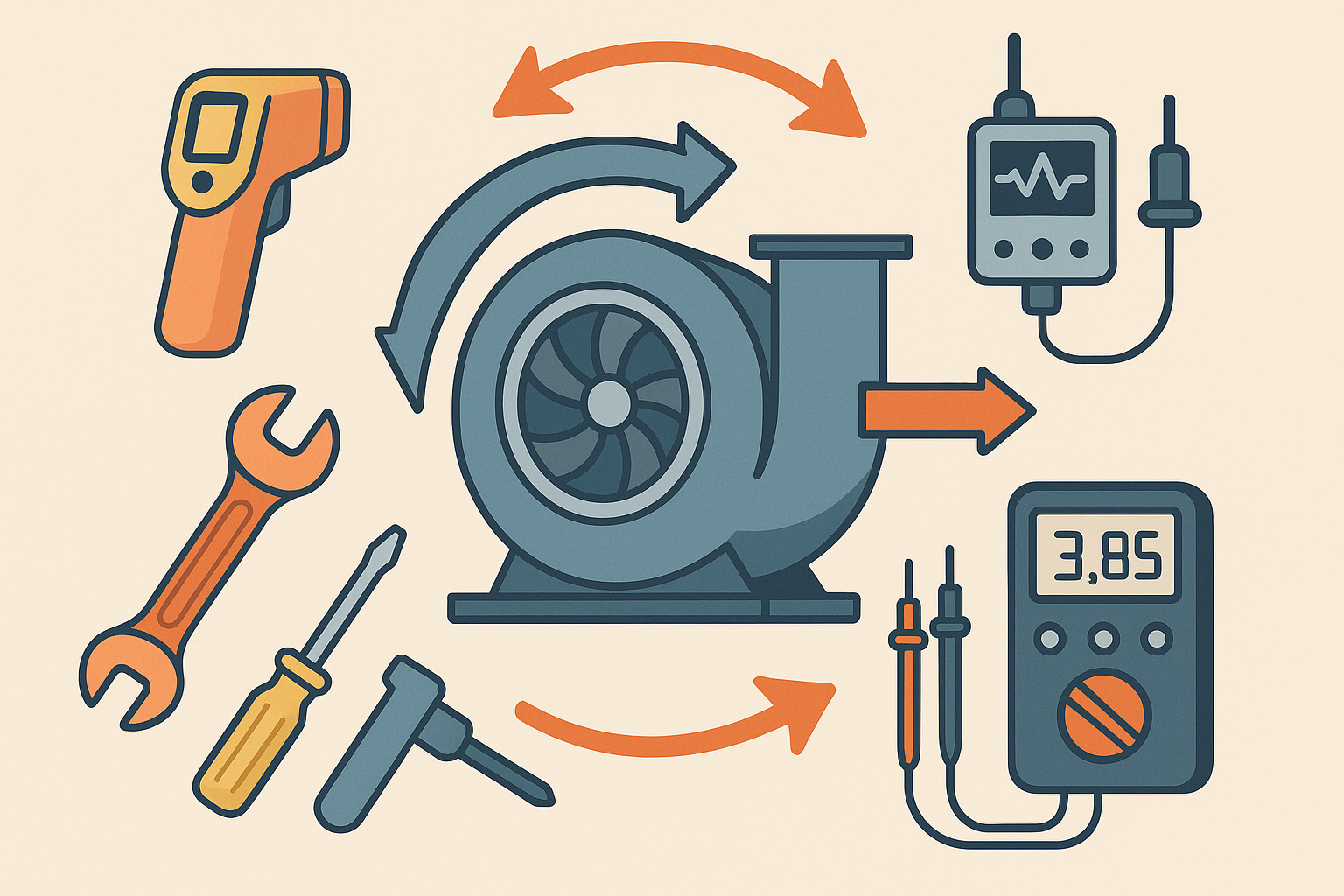

Diagnoseablauf

Ein klar definierter Diagnoseablauf für Ventilatoren im Bergbau verkürzt Stillstände und erhöht die Betriebssicherheit. Er führt von der datenbasierten Vorprüfung über gezielte Messungen bis zur mechanischen Inspektion und Abnahme. Ziel ist es, Ursachen eindeutig zuzuordnen, unnötige Eingriffe zu vermeiden und die Bewetterung stabil, leise und energieeffizient zu halten.

Schritt 1 – Monitoring-Check: Analyse von Trendkurven für Druck, Volumenstrom, Stromaufnahme, Temperatur und Differenzdruck an Filtern. Sprunghafte Änderungen deuten auf Leckage, Blockaden oder Regelungsfehler hin. Ereignisprotokolle (Umschaltungen, Evakuierungsmodus) werden auf zeitliche Korrelation geprüft.

Schritt 2 – Regelungsprüfung: Validierung von Druckregelung, Messstellen und Frequenzumrichter: Sensor-Nullpunkte, PID-Parameter, Rampen, Alarmgrenzen. Plausibilitätscheck der Regelklappen-Rückmeldungen und der vorgegebenen Drucksollwerte entlang des Netzes.

Schritt 3 – Messungen vor Ort: Vergleich von fest installierten Messwerten mit unabhängigen Referenzmessungen (Prandtlsonde, Kalibriergerät). Kontrolle der Druckverluste über Einlauf, Diffusor, Filter und Wärmestufen; Prüfung der Kanal-Dichtheit.

Schritt 4 – Mechanische Inspektion: Sichtprüfung von Laufrad, Spaltmaßen, Dichtungssystemen, Lagerzonen und Befestigungen. Schwingungsanalyse zur Identifikation von Unwucht, Lockerung oder Ausrichtfehlern; Kontrolle der Beschichtungen und Reinigung strömungsrelevanter Flächen.

Schritt 5 – Behebung und Abnahme: Maßnahmen nach Ursachenliste (Reinigung, Auswuchten, Schmieren, Sensortausch, Klappenjustage, Filterservice). Abschluss mit dokumentiertem Abnahmeprotokoll aus Druck-, Mengen-, Strom- und Temperaturwerten sowie Geräuschbefunden. Der Diagnoseablauf schafft Transparenz, beugt Wiederholungsfehlern vor und sichert einen normgerechten Dauerbetrieb.

Kontaktieren Sie uns

Kontaktieren Sie uns