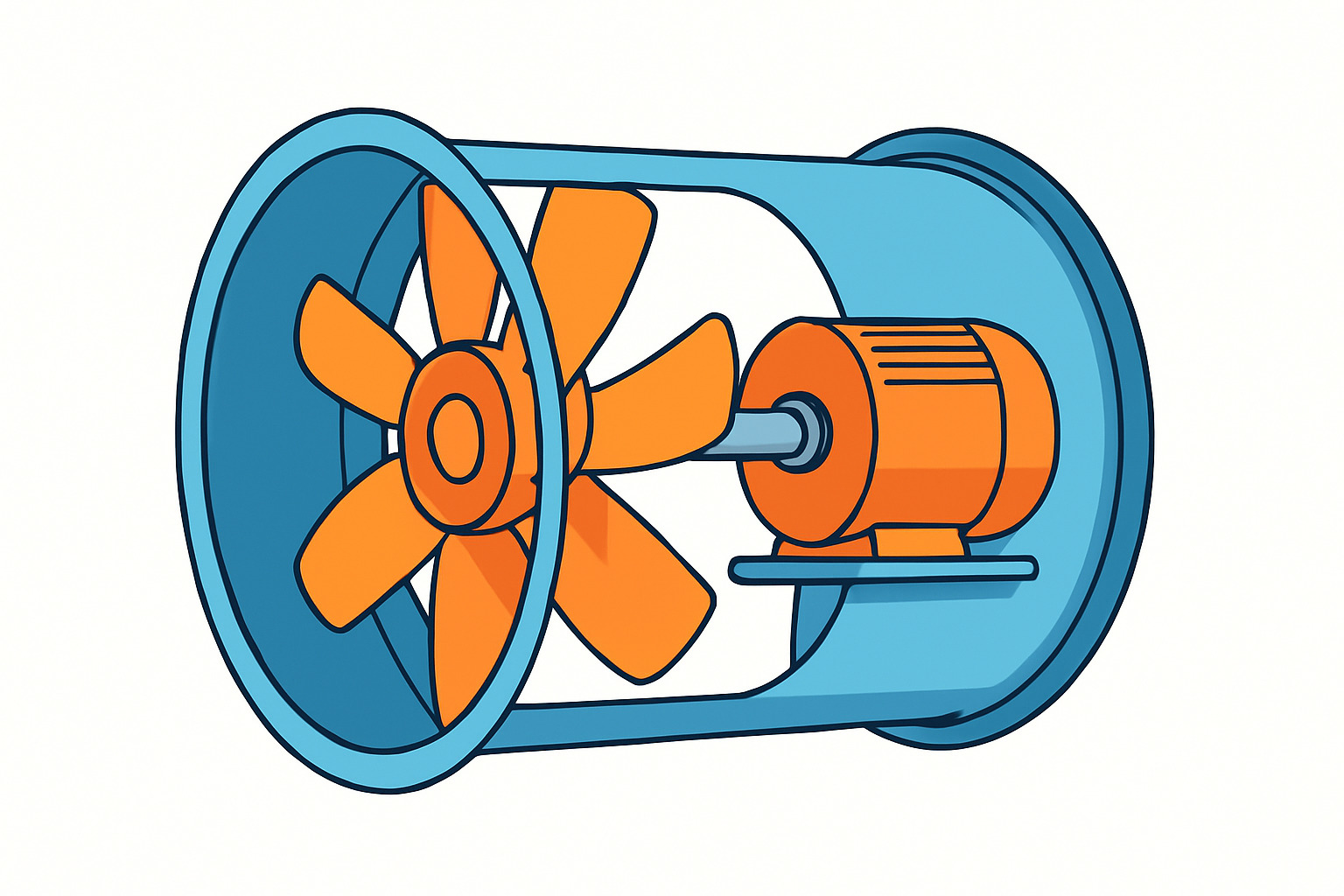

Funktionsprinzip Ventilator

Das Funktionsprinzip eines Ventilators im Bergbau beruht auf der Energieübertragung vom Laufrad auf die Luft. Rotierende Schaufeln beschleunigen das Medium; aus der Zunahme der Geschwindigkeit und der Umleitung der Strömung entstehen Volumenstrom und statischer Druck. Ein strömungsgünstiger Einlauf homogenisiert die Zuströmung und minimiert Verluste, während ein abgestimmter Diffusor Austrittsgeschwindigkeit in statische Druckenergie zurückführt.

Die Kennlinie eines Ventilators zeigt das Verhältnis zwischen Volumenstrom und Druck bei gegebener Drehzahl. Der Betriebspunkt liegt dort, wo Kennlinie und Leitungswiderstandskurve einander schneiden. Änderungen in Rohrnetz, Filterbelegung oder Drosselklappen verschieben den Betriebspunkt. Für effizienten Betrieb werden Laufräder mit glatten Übergängen, engen Spaltmaßen und geeigneter Schaufelgeometrie gewählt, um Wirbelbildung zu begrenzen und den Wirkungsgrad zu erhöhen.

Geräusch entsteht aus Turbulenzen und Strukturübertragungen. Profilierte Schaufeln, saubere An- und Abströmung sowie schwingungsarme Lagerungen senken die Emissionen. Die Regelung erfolgt idealerweise über Frequenzumrichter, sodass Drehzahl und Druck an den realen Bedarf gekoppelt sind. Repräsentative Messstellen für Druck und Volumenstrom stützen die Regelung; Differenzdruck an Filtern dient der Abreinigung.

In der bergbaulichen Praxis sichern robuste Gehäuse, beständige Beschichtungen und dichte Dichtungssysteme die Standzeit. Ein integriertes Monitoring verknüpft elektrische Größen, Temperatur und Schwingung mit Druck- und Prozessdaten zu nachvollziehbaren Trendkurven. So bleibt das Funktionsprinzip nicht nur theoretisch, sondern ermöglicht eine energieeffiziente, leise und normgerechte Bewetterung im täglichen Betrieb.

Kontaktieren Sie uns

Kontaktieren Sie uns