Während des Betriebs eines Ventilators erzeugter Lärm und Vibrationen beeinträchtigen nicht nur den Arbeitsplatzkomfort, sondern können auch die Materialermüdung und das Versagen von Geräten beschleunigen. Dieser Artikel führt systematisch die Mechanismen von Aerodynamikgeräuschen und mechanischen Vibrationen ein, beleuchtet Technologien zur Lärmreduzierung und Vibrationsdämpfung wie Schalldämpfer, Schallbarrieren, elastische Lager und dynamisches Auswuchten und bietet praktische Umsetzungsvorschläge auf Basis typischer Anwendungsfälle, um Ihnen beim Aufbau eines leisen und effizienten Belüftungssystems zu helfen.

1. Gefahren und Quellen von Lärm & Vibrationen

Auswirkungen: Langfristige Lärmbelastung kann Hörverlust und erhöhten psychologischen Stress verursachen; anhaltende Vibrationen können Fundamente lockern, Lager ermüden und Kupplungsfehler verursachen.

Geräuschquellen:

Aerodynamisches Geräusch: Turbulenzen und Aufprallgeräusche zwischen Laufrad und Leitschaufeln

Mechanisches Geräusch: Betriebsgeräusch von Motoren, Lagern und Kupplungen

Vibrationsquellen:

Schlechte dynamische Balance, Wellenfluchtung

Unzureichende Fundamentsteifigkeit oder lockere Befestigungsbolzen

2. Technologien zur Lärmkontrolle von Ventilatoren

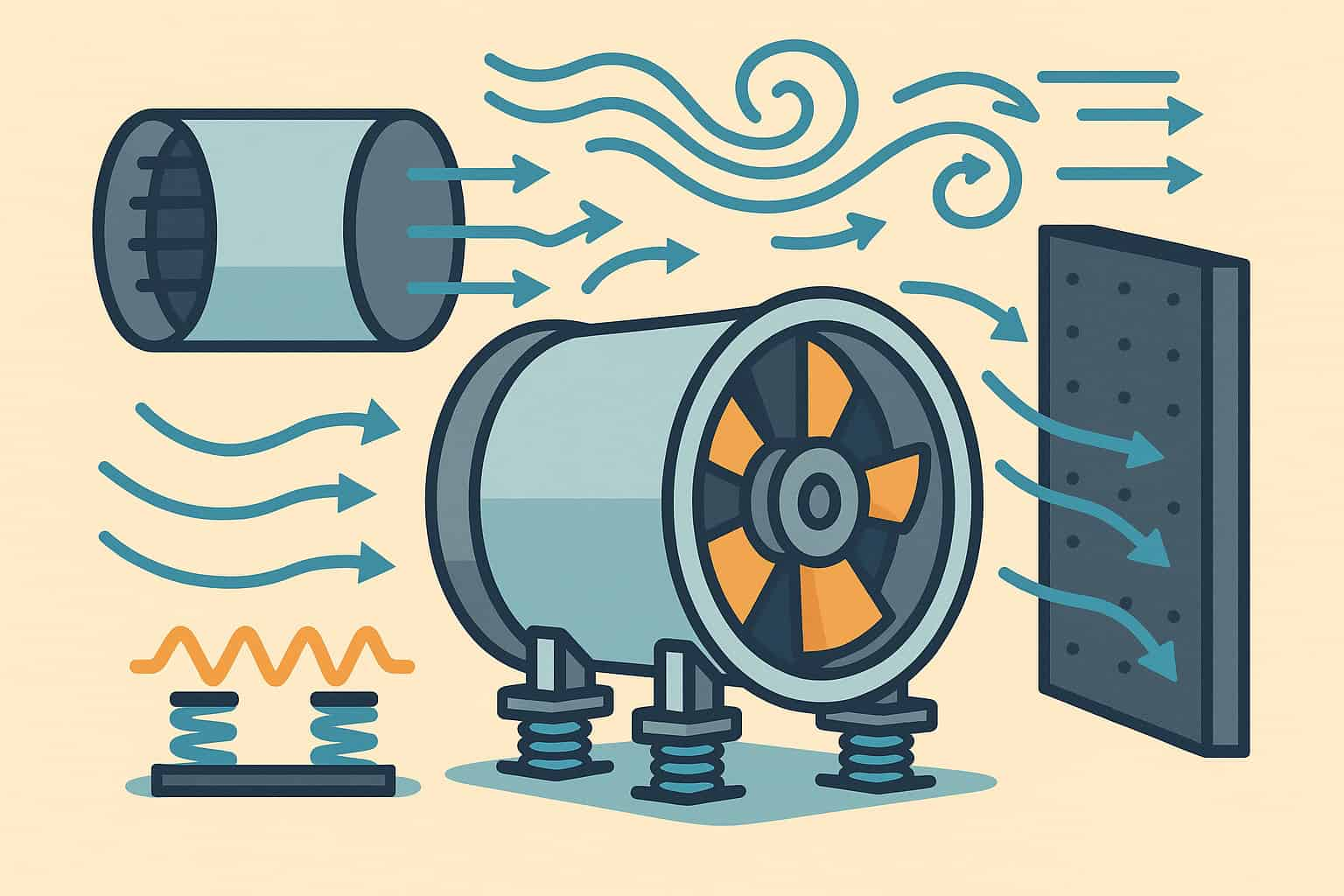

Schalldämpfer & Muffler:

Lamellenschalldämpfer (10–20 dB Reduktion), Gehäuseschalldämpfer (15–25 dB Reduktion)

Schallbarrieren & -räume:

Schalldämmende Wände in der Nähe der Quelle oder des Empfängers (empfohlene Dicke ≥50 mm, mit durchbrochenen Absorptionsschichten)

Aerodynamische Optimierung:

CFD-optimierte Schaufelkrümmung und Leitschaufelabstände zur Verringerung von Turbulenzen; energieabsorbierende Elemente an Ein- und Auslässen zur Glättung des Luftstroms

3. Technologien zur Vibrationsdämpfung von Ventilatoren

Dynamisches Auswuchten & Wellenfluchtung:

Laufräder sollten auf G2.5 ausbalanciert werden; Laser- oder Wagenheberausrichtung zur Begrenzung des Wellenfehlers auf ≤0.05 mm

Elastische Lager & Schwingungsisolatoren:

Feder- oder Gummilager zur Dämpfung der Fundamentübertragung; Auswahl basierend auf Gewicht und Frequenz der Einheit

Fundamentverstärkung:

Verwendung von Betonunterlagen und vorgespannten Bolzen zur Erhöhung der Eigenfrequenz; Verstärkung kritischer Punkte zur Vermeidung von Resonanzen

4. Typische Anwendungen

Ventilator einer Chemiefabrik:

Problem: Lärmauslass bei 95 dB(A)

Lösung: Einbau eines Lamellenschalldämpfers und Gummischwingungsauflagen, Reduktion des Lärms auf 75 dB(A), Vibrationsamplitude um 60 % verringert

Tunnelbelüftungseinheit:

Problem: Schlechte Balance führt zu hoher Lagertemperatur

Lösung: Neue Auswuchtung, Einbau von Federlagern, Senkung der Lagertemperatur um 15 %, Vibrationen innerhalb der Grenzen

5. Umsetzungsempfehlungen

Umfassende Bewertung in der Entwurfsphase mit Strömungssimulation und Strukturvibrationsanalyse

Priorisierung der Aerodynamik- bzw. Quellenoptimierung, gefolgt von Schalldämpfung und Schwingungsisolierung

Einsetzen von Schall- und Vibrationssensoren zur Überwachung und Früherkennung

Regelmäßige Nachprüfung des Balancings und Status der Isolatoren sowie Reinigung der Schalldämpfer alle sechs Monate

Durch Anwendung dieser kombinierten technischen Maßnahmen können Sie eine umfassende Kontrolle von Ventilatorgeräuschen und Vibrationen erreichen und somit eine ruhige, sichere Umgebung für Produktion und Forschung gewährleisten.