bảo trì thiết bị

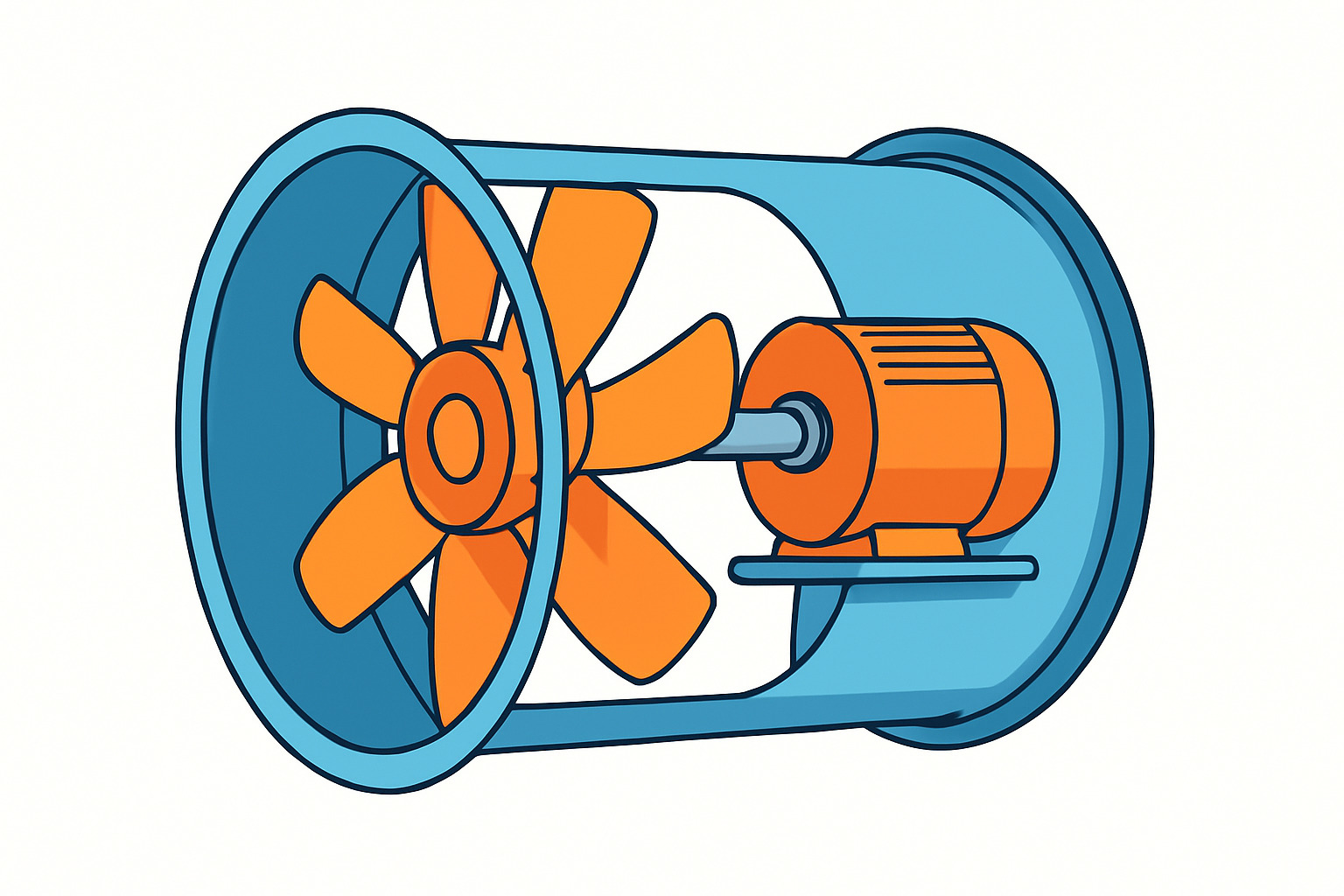

Bảo trì thiết bị quạt thông gió trong mỏ cần một kế hoạch hệ thống để duy trì lưu lượng, áp tĩnh và độ tin cậy. Khung bảo trì hiện đại chuyển từ định kỳ cứng sang bảo trì theo trạng thái dựa trên dữ liệu rung, nhiệt độ ổ đỡ, chênh áp qua phin và dòng động cơ. Việc giám sát liên tục giúp phát hiện sớm lệch trục, mất cân bằng, tắc nghẽn hoặc mài mòn bất thường, từ đó lên lịch can thiệp đúng thời điểm, giảm dừng máy và chi phí vật tư.

Quy trình tại chỗ bắt đầu với kiểm tra rung để đánh giá cân bằng cánh và tình trạng ổ đỡ. Giá trị rung tăng kèm thay đổi phổ tần có thể chỉ ra lỏng bulông, sai lệch đồng tâm hoặc hư hỏng ổ. Kiểm tra nhiệt độ ổ đỡ và chất lượng mỡ bôi trơn giúp ngăn quá nhiệt. Căn tâm trục, điều chỉnh khe hở làm việc và định vị bộ làm đều dòng ở cửa hút sẽ đưa quạt về điểm khí động ổn định. Vệ sinh phin lọc định kỳ nhằm khôi phục chênh áp thiết kế, tránh quạt phải tăng tốc bù tổn thất gây tốn điện.

Đối với mạng ống, cần rà soát mối nối, cửa gió, cút gấp và các đoạn chuyển tiếp để bịt kín rò rỉ, chỉnh lại hình học giúp giảm kháng trở. Kiểm tra ống khuếch tán xả, giảm thanh và đệm đàn hồi nhằm hạn chế ồn truyền cấu trúc và rung. Với quạt gắn biến tần, cần xem xét bộ lọc sóng hài, thông gió tủ và môi trường bụi ẩm để bảo vệ điện tử công suất. Ghi lại lịch sử sự cố, hạng mục thay thế và thông số sau sửa chữa giúp cải thiện kế hoạch bảo trì và dự báo vòng đời linh kiện.

Về an toàn, quy trình khóa nguồn, treo biển, thử quay tay và đo kiểm sau can thiệp là bắt buộc. Sau khi lắp lại, chạy thử ở nhiều điểm làm việc để xác nhận áp tĩnh, lưu lượng và ồn đạt yêu cầu. Một chương trình bảo trì nghiêm túc không chỉ kéo dài tuổi thọ quạt mà còn giữ hiệu suất năng lượng ổn định, hỗ trợ mục tiêu tiết kiệm điện và an toàn thông gió của toàn mỏ.

Liên hệ

Liên hệ