Что такое шахтный вентилятор?

Шахтный вентилятор, или вентилятор шахтной вентиляции, — это крупный промышленный агрегат, который подаёт свежий воздух в подземные выработки и удаляет загрязнённый воздух из шахты или тоннеля. Его основная задача — обеспечить достаточный приток чистого воздуха, разбавить и удалить пыль и вредные газы, контролировать температуру и влажность и поддерживать безопасные условия труда для горняков.

При отсутствии правильно спроектированных и управляемых вентиляторов подземные выработки быстро накапливают метан, отработавшие газы дизельной техники, продукты взрывных работ и респирабельную пыль. Это создаёт серьёзные риски взрывов, отравлений, пожаров и хронических заболеваний органов дыхания, а также может привести к остановке добычи и длительным простоям предприятия.

Поэтому шахтный вентилятор рассматривается не только как единица оборудования, но и как элемент системы промышленной безопасности, напрямую связанный с нормативными требованиями и допуском шахты к эксплуатации.

Почему вентиляторы жизненно важны для горной промышленности

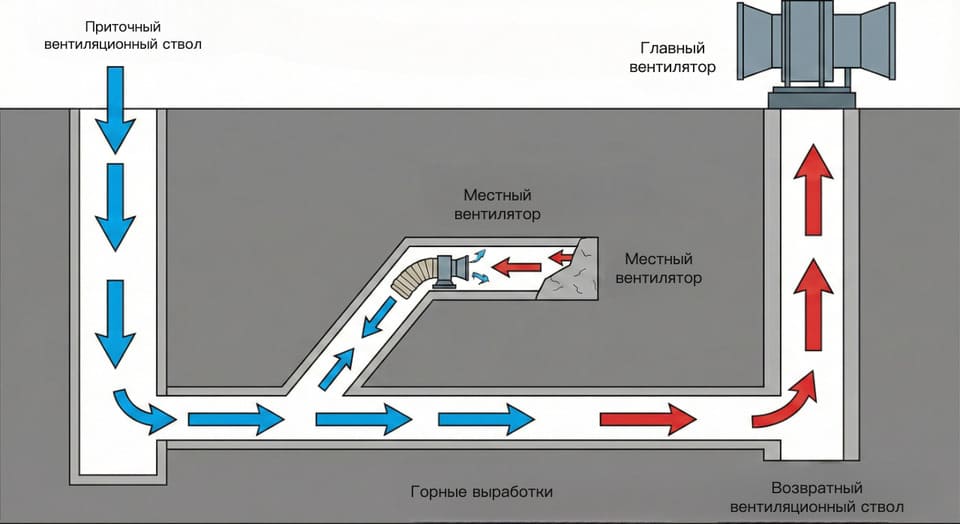

Современные подземные шахты зависят от комплексной системы вентиляции, которая включает:

приточные и возвратные вентиляционные выработки;

стволы и восстающие выработки, уклоны и штреки;

перемычки, вентиляционные двери, регуляторы и каналы;

системы локальной и дистанционной автоматизации;

а также один или несколько крупных шахтных вентиляторов, создающих движение воздуха по всей сети выработок.

Схема: упрощённая система вентиляции подземной шахты с приточным стволом, главным вентилятором на поверхности, местными вентиляторами у забоев и возвратом воздуха через возвратный вентиляционный ствол.

Шахтные вентиляторы — это фактически «двигатель» вентиляционной сети. Они:

проталкивают или вытягивают свежий воздух с поверхности в шахту через стволы, уклоны и штреки;

разбавляют метан, CO, NOx, SO2 и другие газы до безопасных концентраций;

контролируют запылённость на очистных и подготовительных забоях, в пунктах дробления и погрузки;

отводят тепло и влагу, выделяемые горным массивом, оборудованием и глубокими выработками;

поддерживают заданную скорость воздуха, чтобы загрязнения не «застаивались» в мёртвых зонах и тупиках;

обеспечивают требуемые режимы вентиляции при изменении структуры выработок и объёмов добычи.

Хорошо спроектированная и управляемая система вентиляторов — одна из ключевых составляющих общей системы управления промышленной безопасностью и охраной труда в шахте. В большинстве стран параметры вентиляции жёстко регулируются отраслевыми нормами, а несоответствие требованиям может привести к штрафам, остановке работ или отзыву лицензии.

Основные типы шахтных вентиляторов

В инженерии шахтной вентиляции вентиляторы обычно классифицируют по назначению, месту установки и аэродинамическому типу. Бренд или производитель вторичны по сравнению с тем, какую функцию вентилятор выполняет в системе.

1. Главные вентиляторы

Рисунок: поверхностная вентиляторная станция главного шахтного вентилятора, обеспечивающая подачу воздуха в подземные и карьерные выработки.

Главные вентиляторы — это крупные высокопроизводительные агрегаты, установленные на поверхности, как правило, у устья главного ствола или главного уклона. Они формируют основную часть перепада давления и расхода воздуха для всей вентиляционной сети шахты и определяют базовый режим вентиляции.

Характерные особенности главных вентиляторов:

установка на поверхности в венткамере или железобетонном сооружении, часто с шумоглушителями и диффузорами;

частая реализация по схеме «рабочий + резервный» или «два рабочих + один резервный» для повышения надёжности;

оснащение входными насадками, диффузорами, направляющими аппаратами для повышения КПД и снижения потерь;

привод от высокомощных электродвигателей, зачастую с частотно-регулируемыми приводами для гибкого управления расходом;

наличие систем мониторинга вибрации, температуры подшипников и состояния подшипниковых узлов.

Для крупных шахт главные вентиляторы являются долгосрочной инвестицией: срок их службы может превышать 20–25 лет, поэтому при выборе учитывают не только начальную стоимость, но и совокупные затраты на энергию и обслуживание за весь жизненный цикл.

2. Усилительные вентиляторы

Усилительные вентиляторы — это крупные вентиляторы, устанавливаемые под землёй последовательно с главным вентилятором. Они используются в глубоких или протяжённых шахтах с высокой аэродинамической сопротивляемостью для увеличения давления в определённой части вентиляционной сети и проталкивания воздуха в удалённые участки.

Применение усилительных вентиляторов требует тщательного гидродинамического расчёта сети и анализа сценариев работы, поскольку:

изменяется распределение давления и расхода в разных ветвях системы;

возможны нежелательные перетоки воздуха между горизонтом и соседними выработками;

при неправильной настройке могут возникать зоны с рециркуляцией или остановкой потока.

Поэтому проектирование, монтаж и управление усилительными вентиляторами должны строго соответствовать требованиям безопасности, рекомендациям производителей и действующим отраслевым стандартам.

3. Вспомогательные и местные вентиляторы

Рисунок: вспомогательный шахтный вентилятор с гибким воздуховодом, подающим свежий воздух непосредственно к подготовительному забою.

Вспомогательные вентиляторы и вентиляторы местного проветривания — это вентиляторы меньшей мощности, которые проветривают подготовительные выработки, очистные забои и тупиковые участки, не находящиеся непосредственно в основном потоке воздуха главной вентиляции.

Обычно они:

устанавливаются у входа в выработку или по ходу выработки в сторону забоя;

подключаются к вентиляционным трубопроводам (жёстким или гибким), иногда с несколькими участками последовательно;

подают свежий воздух прямо на рабочий забой и разбавляют пыль и газы от бурения, взрывных работ и погрузки;

имеют сравнительно компактные габариты и массу, что упрощает перенос и монтаж при перемещении фронта работ.

В газоопасных угольных шахтах широко применяются взрывозащищённые местные вентиляторы в сочетании с протяжёнными воздуховодами для проветривания очистных забоев. При этом важно правильно выбирать длину, диаметр и материал воздуховодов, чтобы ограничить потери давления и исключить повреждения или обрывы.

Осевые и центробежные шахтные вентиляторы

С аэродинамической точки зрения большинство шахтных вентиляторов относится к двум основным семействам: осевым и центробежным. Каждый тип имеет свои преимущества и ограничения, которые необходимо учитывать при проектировании шахтной вентиляции.

Осевые шахтные вентиляторы

воздух входит и выходит параллельно оси вала вентилятора;

обеспечивают большие объёмы воздуха при низком и среднем давлении;

имеют компактную конструкцию, обычно в цилиндрическом корпусе с регулируемыми лопатками;

широко используются как главные, усилительные и вспомогательные вентиляторы в рудных и угольных шахтах;

часто допускают изменяемый угол установки лопаток для подстройки рабочей характеристики.

Осевые вентиляторы особенно подходят для:

длинных выработок с умеренным аэродинамическим сопротивлением;

ситуаций, где важны высокий КПД, компактность и возможность регулировки режима работы;

систем, где целесообразна реверсивная вентиляция (для некоторых конструкций), полезная для дымоудаления и аварийных режимов.

Центробежные шахтные вентиляторы

воздух входит вблизи центра рабочего колеса и выходит радиально, поворачивая на 90° внутри корпуса;

обеспечивают меньший расход воздуха, но более высокий напор по сравнению с осевыми вентиляторами;

часто применяются там, где вентиляционная сеть имеет очень высокое сопротивление или требуется особо прочная конструкция агрегата;

могут лучше выдерживать сложные условия эксплуатации при высоких давлениях и длительной непрерывной работе.

Центробежные вентиляторы целесообразно выбирать для:

глубоких шахт с большим статическим давлением и протяжённой сетью выработок;

стволов и уклонов с большими потерями давления и сложной конфигурацией;

применений, где важны повышенная механическая прочность, износостойкость корпуса и рабочего колеса.

На практике выбор между осевыми и центробежными шахтными вентиляторами зависит от комплекса факторов:

требуемого расхода воздуха (м³/с или м³/ч);

общего или статического давления (Па или кПа);

характеристики сопротивления системы (включая коэффициенты Аткинсона);

допустимого уровня шума и вибрации в зоне установки;

ограничений по монтажному пространству и условиям транспортировки;

требований по энергоэффективности и ожидаемому сроку службы.

Основные технические параметры шахтного вентилятора

При проектировании или подборе шахтного вентилятора инженеры в первую очередь анализируют несколько ключевых параметров, которые определяют работоспособность и экономическую эффективность системы.

Расход воздуха (Q). Объём воздуха, подаваемый вентилятором, обычно выражается в м³/с или м³/ч (в отдельных странах — в CFM). Требуемый расход определяется числом людей, количеством и типом оборудования, газо- и пылеопасностью выработок.

Полное и статическое давление (Pt, Ps). Прирост давления, создаваемый вентилятором для преодоления сопротивления стволов, выработок, воздуховодов, регуляторов и утечек через перемычки. Как правило, измеряется в Па или кПа и рассчитывается по характеристике вентиляционной сети.

КПД (η). Отношение воздушной мощности к валовой мощности вентилятора. Более высокий КПД напрямую снижает затраты на энергию за весь срок службы шахты при сохранении требуемого расхода воздуха.

Рисунок: аэродинамическая характеристика осевого шахтного вентилятора с графиком «статическое давление – расход воздуха», линиями равного КПД и линиями угла установки лопаток.

Аэродинамическая характеристика вентилятора (fan curve). Зависимость между расходом воздуха и давлением при заданной частоте вращения. Точка пересечения характеристики вентилятора и характеристики сопротивления системы определяет рабочую точку. Важно обеспечить стабильную работу в зоне высокого КПД и достаточного запаса по давлению.

Мощность и частота вращения. Мощность электродвигателя (кВт или л.с.) и частота вращения (об/мин) должны соответствовать требуемому режиму вентиляции, стоимости электроэнергии и способу пуска (прямой пуск, плавный пуск, частотно-регулируемый привод).

Шум и вибрация. Важны и для комфорта персонала, и для долговечности сооружений. Обычно применяются шумоглушители, гибкие вставки, виброизолирующие основания, а также регулярный контроль вибрации и выравнивание ротора.

Безопасность и взрывозащита

Поскольку шахтные вентиляторы напрямую влияют на состояние атмосферы в подземных выработках, к ним предъявляются строгие требования по безопасности, взрывозащите и соответствию нормативам.

Ключевые аспекты включают:

Взрывозащита. В газоопасных угольных шахтах и некоторых рудных шахтах главные и вспомогательные вентиляторы могут требовать взрывозащищённого исполнения и применения электрооборудования категории Ex. Это позволяет исключить потенциальные источники зажигания во взрывоопасной среде.

Надёжность и резервирование. Схемы «рабочий + резервный» вентилятор, автоматическое переключение, аварийное питание и наличие дизель-генераторов помогают сохранить подачу воздуха даже при отказе одного вентилятора или линии электроснабжения.

Мониторинг и управление. На современных шахтах широко используются системы мониторинга и автоматизированного управления, которые в режиме реального времени контролируют:

частоту вращения вентилятора, ток и температуру электродвигателя;

перепад давления на вентиляторе и в ключевых выработках;

расход воздуха, концентрацию газов и температуру в приточных и возвратных струях.

Процедуры пуска и остановки. Изменение режима работы вентиляторов может существенно изменить распределение потоков воздуха по сети. Поэтому отраслевые нормы обычно требуют анализа рисков и формализованных процедур при плановых остановках, переключениях, изменении направления вентиляции и вводе новых вентиляторов.

Энергоэффективность и устойчивое развитие

В структуре эксплуатационных затрат многих шахт расходы на вентиляцию занимают значительную долю. Правильный выбор и эксплуатация шахтных вентиляторов напрямую связаны с энергоэффективностью и целями устойчивого развития предприятия.

использование высокоэффективных вентиляторов и двигателей с классом энергоэффективности IE3/IE4;

применение частотно-регулируемых приводов для адаптации расхода к текущим требованиям по вентиляции;

оптимизация схемы сети (сокращение лишних утечек, устранение необоснованно высоких сопротивлений);

регулярный анализ фактических режимов работы и корректировка рабочих точек вентиляторов;

интеграция данных по вентиляции в общую систему управления энергопотреблением шахты.

Комплексный подход позволяет снизить энергопотребление вентиляционной системы без ущерба для безопасности и, наоборот, часто повышая устойчивость и предсказуемость режимов проветривания.

Типичные области применения шахтных вентиляторов

Шахтные вентиляторы применяются практически во всех видах подземных горных работ, при этом требования к режимам вентиляции и конструкции оборудования могут существенно отличаться.

Угольные шахты. Главные и усилительные вентиляторы обеспечивают общую вентиляцию шахты, взрывозащищённые местные вентиляторы и сети воздуховодов проветривают длинные очистные и подготовительные выработки с повышенной газо- и пылеопасностью.

Рудные и нерудные месторождения. Крупные осевые главные вентиляторы обслуживают системы стволов и рамп, вспомогательные вентиляторы проветривают уклоны, камеры и месторождения с высокой тепловыделяющей способностью массива.

Тоннели и подземные сооружения. Осевые вентиляторы и воздуховоды используются для проветривания автодорожных, железнодорожных и гидротоннелей по принципам, аналогичным шахтной вспомогательной вентиляции.

Снижение запылённости и газоотвод. Вентиляция совместно с системами пылеулавливания и газоотвода снижает концентрацию респирабельной пыли, дизельных частиц и вредных газов до нормативных значений.

Грамотный выбор вентиляторов и их расположения, а также регулярный пересмотр схемы вентиляции по мере развития горных работ, позволяет существенно уменьшить энергозатраты и при этом поддерживать стабильное и безопасное качество воздуха под землёй.

Как выбрать шахтный вентилятор: практический взгляд инженера

Профессиональный процесс подбора шахтного вентилятора обычно включает несколько последовательных этапов.

Определение потребности в вентиляции.

расчёт требуемого количества воздуха по каждому участку и по шахте в целом;

учёт нормативов по воздухообмену (на одного человека, на единицу дизельного оборудования, на выработку с определённой газо- и пылеопасностью);

определение режимов работы в нормальных и аварийных условиях.

Построение или обновление модели вентиляционной сети.

учёт длин выработок, площадей сечения и аэродинамического сопротивления (по коэффициентам Аткинсона);

включение в модель перемычек, регуляторов, вентиляционных дверей, утечек воздуха;

проверка сценариев развития сети при углублении или расширении работ.

Выбор типа и схемы вентиляторов.

определение, нужен ли осевой или центробежный вентилятор, один агрегат или несколько;

рассмотрение схем «один вентилятор», «параллельная работа двух вентиляторов», «последовательная работа»;

решение по резервированию: наличие резервного вентилятора, порядок его включения и испытаний.

Проверка рабочих точек и характеристик.

обеспечение устойчивой работы в зоне высокого КПД и требуемого запаса по давлению и расходу;

анализ возможных изменений режима при росте добычи или изменении схемы сети;

оценка влияния регулирования частоты вращения или угла лопаток на энергоэффективность.

Проверка требований по безопасности, шуму и стандартам.

выполнение требований по взрывозащите и категории взрывоопасной среды (если применимо);

соответствие местным нормам, отраслевым рекомендациям и внутренним стандартам компании;

оценка уровней шума и вибрации в зоне установки и прилегающих зданиях.

Планирование систем мониторинга и управления.

использование частотно-регулируемых приводов для тонкой настройки расхода и экономии энергии;

интеграция вентиляторов в диспетчерскую систему шахты и системы автоматизированного управления вентиляцией;

организация регламентов диагностики, технического обслуживания и анализа трендов параметров.

Системный подход к этим шагам помогает выбрать шахтный вентилятор и выстроить всю вентиляционную систему так, чтобы она обеспечивала безопасную, устойчивую и энергоэффективную работу шахты на всём сроке её эксплуатации.

Расширенное чтение: шахтная вентиляция

1. Учебники и учебные пособия

Голинько В.И. и др. «Вентиляция шахт и рудников» — русскоязычный учебник по теории и практике вентиляции угольных и рудных шахт, с примерами расчётов сетей и вентиляторов.

Бодягин М.Н. «Рудничная вентиляция» — фундаментальное пособие по рудничной атмосфере, газоопасности и инженерным методам обеспечения вентиляции.

«SME Mining Engineering Handbook», 3rd ed. (разделы по вентиляции) — современный инженерный справочник SME; содержит главы о вентиляции, аэрогазодинамике и энергосбережении в шахтах.

2. Нормы, правила и руководства

ГОСТ Р 57718-2017 «Вентиляция рудничная. Термины и определения» — основной российский стандарт по терминологии рудничной вентиляции, полезен для унификации профессиональной лексики.

ФНП «Правила безопасности в угольных шахтах» (Приказ Ростехнадзора № 507 от 08.12.2020) — действующие федеральные нормы и правила по безопасности и вентиляции угольных шахт.

30 CFR Part 75 Subpart D — Ventilation (MSHA, USA) — федеральные требования к вентиляции подземных угольных шахт в США, полезны для сравнения подходов к нормированию.

3. Научные статьи и аналитические обзоры

Левин Л.Ю. «Расчёт местных аэродинамических сопротивлений в моделях вентиляционных сетей шахт и рудников» — статья по моделированию потерь давления и локальных сопротивлений в сложных вентиляционных сетях.

Аристов А.О. «Теоретические и прикладные основы применения квазиклеточных сетей…» — о трёхмерном моделировании и визуализации потоковых систем, включая задачи проектирования шахтной вентиляции.

Yan Xue et al. «Bibliometric analysis and review of mine ventilation literature (2010–2023)» — современный библиометрический обзор, показывающий ключевые тренды и направления исследований в области шахтной вентиляции.

Donoghue A.M. «Occupational health hazards in mining: an overview» — обзор производственных рисков в горной промышленности, включая роль вентиляции в контроле газов и пыли.

4. Обзорные материалы и фон

Wikipedia: Underground mine ventilation — краткий англоязычный обзор видов вентиляционных систем, оборудования и типовых схем проветривания.

NIOSH «Handbook for Dust Control in Mining» — практическое руководство по контролю пыли в горных выработках, с разделами о взаимодействии вентиляции и пылеподавления.