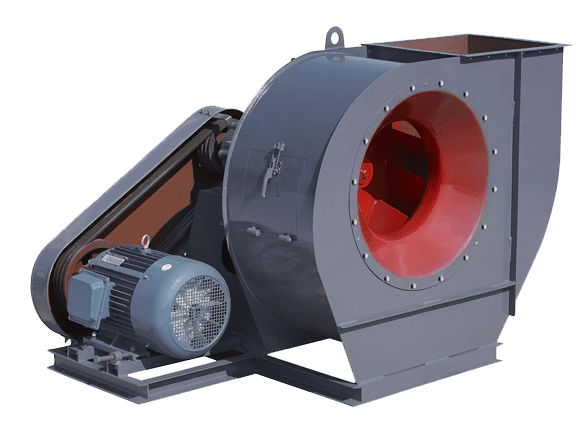

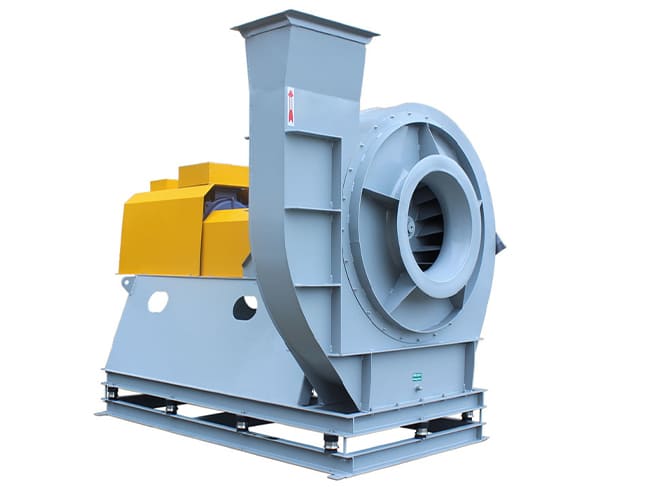

矿井主通风机功率与效率计算是通风设计、设备选型和节能评估中的基础工作。主通风机作为“全矿肺叶”,长期连续运行,一旦功率选得过大或效率偏低,不仅会造成电能浪费,还可能因运行点不合理影响通风安全。因此,掌握主通风机功率与效率的计算方法,对通风和机电技术人员非常重要。

一、主通风机功率计算的基本思路

主通风机的功率计算一般从通风设计得到的总风量 Q(m³/s)和总阻力 H(Pa 或 kPa)出发。主扇需要克服通风网络的总阻力,使所需风量在井下形成稳定气流。理论上,风机在某一工况点的轴功率可近似用下式估算:

Pt = Q × H / (1000 × ηt)

其中 Pt 为风机轴功率(kW),ηt 为风机在该工况点的总效率。根据风机样本或性能曲线,可以找到在设定风量和全压附近的效率值,代入公式即可得到轴功率的计算结果。

在工程计算中,通常还要考虑联轴器、减速器和传动装置的效率,以及电机效率,从而推算出所需电机功率:

- P轴 = Q × H / (1000 × η风机)

- P电机 = P轴 / (η传动 × η电机)

实际选型时,电机功率一般会按计算值再留出一定裕量,以应对通风阻力和风量的波动,但不宜过大,避免长期超额配置带来的能耗浪费。

二、主通风机效率的定义与分类

谈功率离不开效率。矿井主通风机的效率通常包括:

- 静效率和动效率:分别考虑静压和全压对外做功的能力,对主扇节能评价时多关注全压效率;

- 风机总效率:综合叶轮、导叶、蜗壳等各部分的气动损失,是评价风机本体优劣的重要指标;

- 机组效率和系统效率:考虑传动装置、电机以及管网漏风等因素后,从“电网到风流”的视角评估整体能效。

在设备样本中,一般会给出不同风量下的全压效率曲线。主通风机应尽量工作在效率较高的区域,而不是只看“最大风量”或“最大全压”。

三、结合通风工况的功率计算示例

以某矿井为例,通风设计给出的主扇工况为:总风量 Q = 150 m³/s,总阻力 H = 4000 Pa,拟选风机在该工况点的总效率约为 η风机 = 0.80。则:

- P轴 ≈ 150 × 4000 / (1000 × 0.80) ≈ 750 kW

若传动效率 η传动 = 0.98,电机效率 η电机 = 0.96,则电机输出功率估算为:

- P电机 ≈ 750 / (0.98 × 0.96) ≈ 799 kW

选型时可考虑使用800 kW 或 900 kW 等标准功率等级电机,并结合反风要求和工况变化确定最终配置。

四、主通风机效率测试与核算

理论计算只是第一步,实际运行中还需要通过测试验证主扇功率和效率是否达到预期:

- 通过风量测定装置或风门测风,获取主扇进出风量;

- 在主扇进出口布置压力测点,实测全压或静压;

- 记录电机电流、电压和功率因数,结合效率估算输入功率;

- 据此计算实际运行工况下的风机效率和机组效率,与设计值对比。

若实际效率明显低于设计值,应检查风机选型、安装质量、叶片角度、通风网络阻力变化和漏风情况,必要时进行系统优化。

五、功率与效率计算在节能评估中的应用

在矿井节能改造中,主通风机功率与效率计算还可用于比较不同改造方案:

- 更换高效主扇机组,通过效率提升降低轴功率需求;

- 增加变频调速,根据实际生产阶段调整风量,降低长期“过风”造成的电耗;

- 通过通风网络优化降低总阻力,从源头减少主扇所需全压。

通过对比改造前后主扇输入功率和年运行小时数,便可估算节电量和经济效益,为投资决策提供依据。

总之,“矿井主通风机功率与效率计算”不是孤立的公式运算,而是贯穿于通风设计、设备选型、运行调控和节能改造全过程的系统工作。若您在选型阶段需要更具体的机型参数和性能曲线,可结合本矿通风风量、阻力等数据,在产品页面提交工况信息,由技术工程师给出更细化的主扇功率及效率计算建议。