深入探讨通风管网压力平衡的核心设计要点与常见误区,包括阻力匹配、阀门配置、CFD模拟验证及在线调节等内容,帮助工程师优化系统效率,杜绝设计陷阱。

一、概述

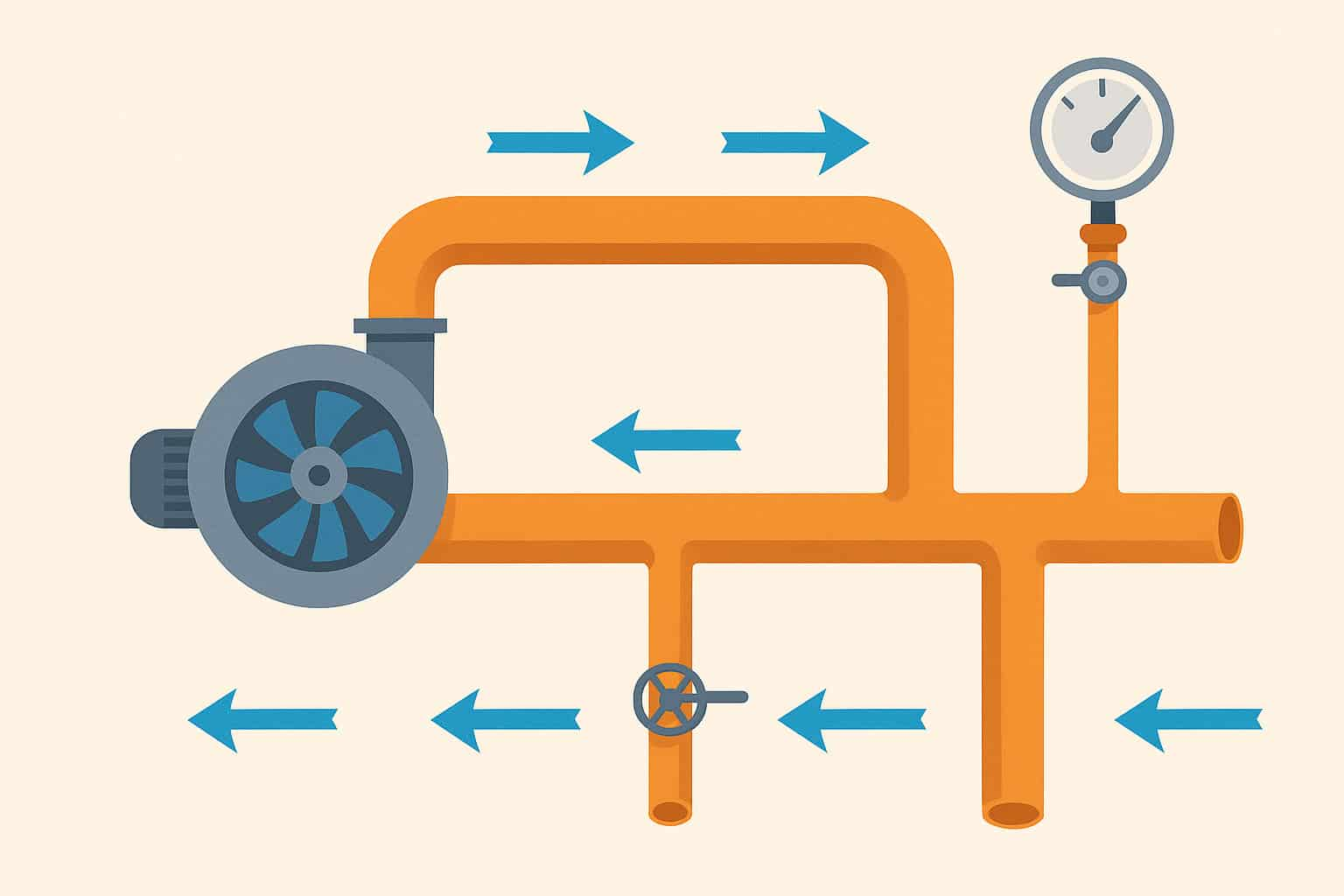

通风管网压力平衡指在多分支、多风机的管道系统中,通过合理分配各分支阻力与风量,使系统在运行中保持稳定的压力分布与均衡的风量供应。压力不平衡会导致某些分支过流或欠流,降低整体效率并加剧局部噪声与振动。

二、压力平衡的重要性

保障风量分配精准:满足不同区域通风需求,避免局部滞留或超风量浪费。

降低能耗:合理调配各分支阻力,减少风机无效输出。

延长设备寿命:避免风机长期开高负荷运行,减轻振动与机械冲击。

提升安全性:防止瓦斯积聚或有害气体滞留,确保人员与设备安全。

三、设计要点

系统阻力匹配

计算各分支管道长度、管径及弯头、法兰等局部阻力总和;

根据所需风量绘制系统阻力曲线,与风机性能曲线匹配。

分支管路风量分配

在主干与分支交汇处设置定风量阀或平衡阀;

通过调节阀门开度,精确分配各分支设计风量。

阀门与风门配置

平衡阀应布置于分支管路入口,位置应保证阀后直管段≥5D;

对环境敏感区域可配置电动风门,实现远程集中控制。

在线监测与调节

安装差压变送器、风量计等在线传感器,实时监测各节点压力;

结合自动化系统通过 PLC/SCADA 实现闭环 PID 调节。

CFD 模拟验证

在设计阶段利用 CFD 模拟全网流动情况,找出潜在死角与短流;

根据模拟结果优化管径、阀门位置与风机布局。

四、常见误区

过度依赖单一风机性能

忽视分支管路实际阻力,导致设计风量与现场偏差大。忽视动态工况变化

管网负荷随生产节奏变化,未预留阀门或调节空间。管道泄漏与阻力低估

管道渗漏、法兰松动等问题易被忽视,实际阻力高于设计值。盲目加大管径

虽能降低阻力,但增加了材料成本、安装空间及初期投资。未配置平衡阀或在线调节

缺乏后期微调手段,只能通过削减风机转速或旁通放风,浪费能耗。

五、结论与建议

综合评估:在初步设计阶段,务必同步考虑风机性能与管网阻力,优先绘制阻力-流量特性曲线。

灵活调节:配置必要的平衡阀、电动风门与在线监测装置,便于运行中微调。

验证优化:利用 CFD 和现场小流量试验相结合,确保设计符合实际工况。

定期校验:运行期间每半年进行一次压力平衡校验,发现偏差及时调整。

通过科学的压力平衡设计与避免常见误区,您的通风管网系统将实现高效稳定运行,显著降低能耗与维护成本。