falha de ventilador

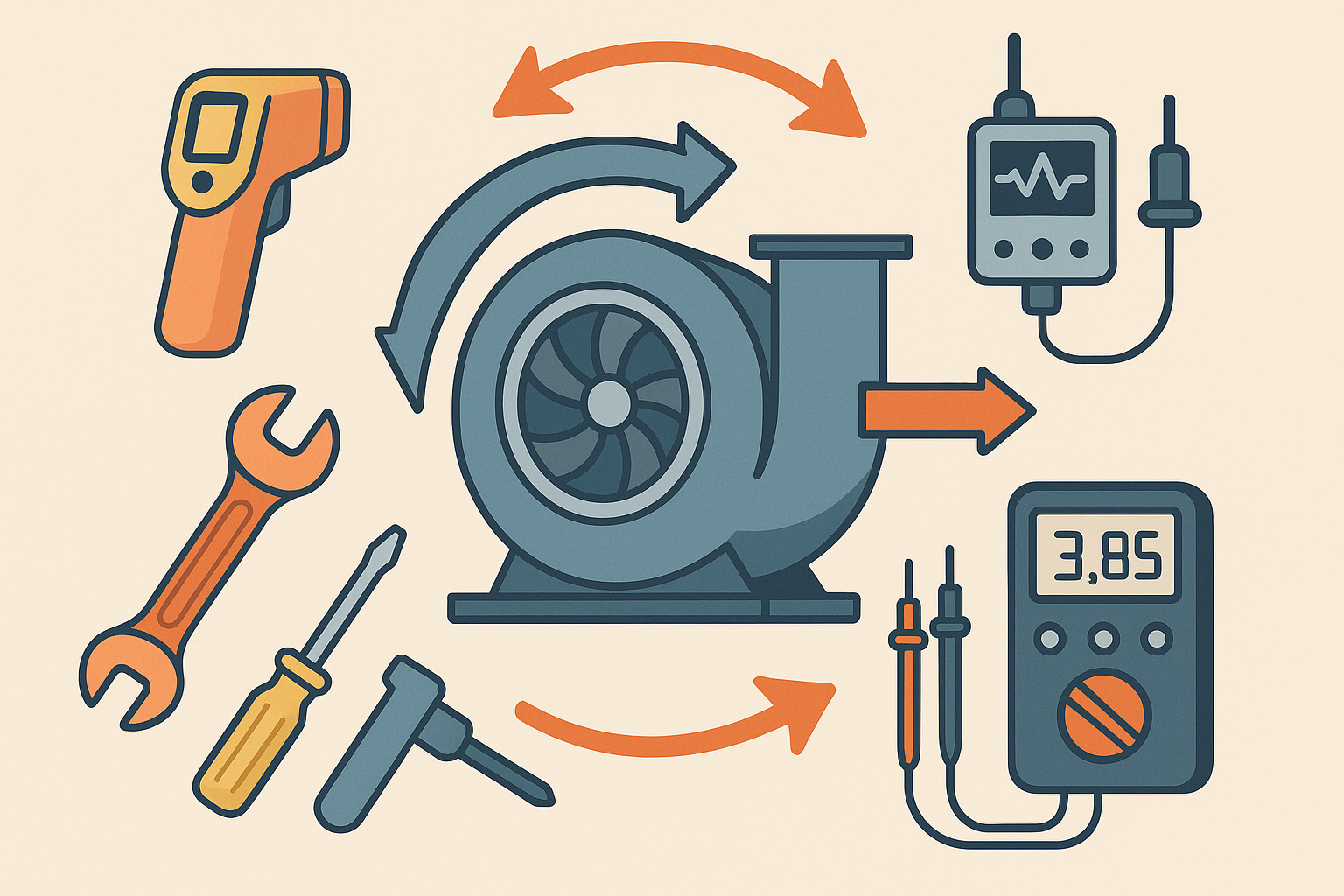

Falha de ventilador compromete a ventilação de minas, colocando em risco pessoas e processos. As causas mais frequentes combinam fatores mecânicos e aerodinâmicos: desbalanceamento do rotor por acúmulo de poeira, desalinhamento de eixos, folgas excessivas em mancais, fadiga de suportes, ingestão de corpos estranhos, perdas elevadas por dutos com vazamentos e registros mal ajustados que deslocam o ponto de operação para regiões instáveis. Em situações extremas, a falha pode gerar ruído anormal, aquecimento, vibração crescente e trincas estruturais.

A prevenção começa pela especificação correta, com margem de pressão e vazão compatível ao traçado, seleção de materiais resistentes e proteção contra corrosão. Em operação, o monitoramento de vibração identifica anomalias no início; inspeções visuais detectam solturas e atritos; medições de pressão e vazão confirmam o desempenho aerodinâmico. A limpeza programada de pás e grelhas e a selagem de juntas mantêm o rendimento e reduzem esforços dinâmicos.

Quando sinais de falha aparecem, a resposta estruturada inclui parada controlada, diagnóstico, substituição de vedações e rolamentos, reaperto de bases, balanceamento dinâmico e validação por comissionamento. A análise de causa-raiz documenta fatores técnicos e operacionais, impedindo reincidências. Com disciplina de engenharia e manutenção, as falhas deixam de ser eventos críticos e passam a ser tratadas como oportunidades de melhoria contínua na ventilação da mineração.

Fale conosco

Fale conosco