perda de carga em dutos

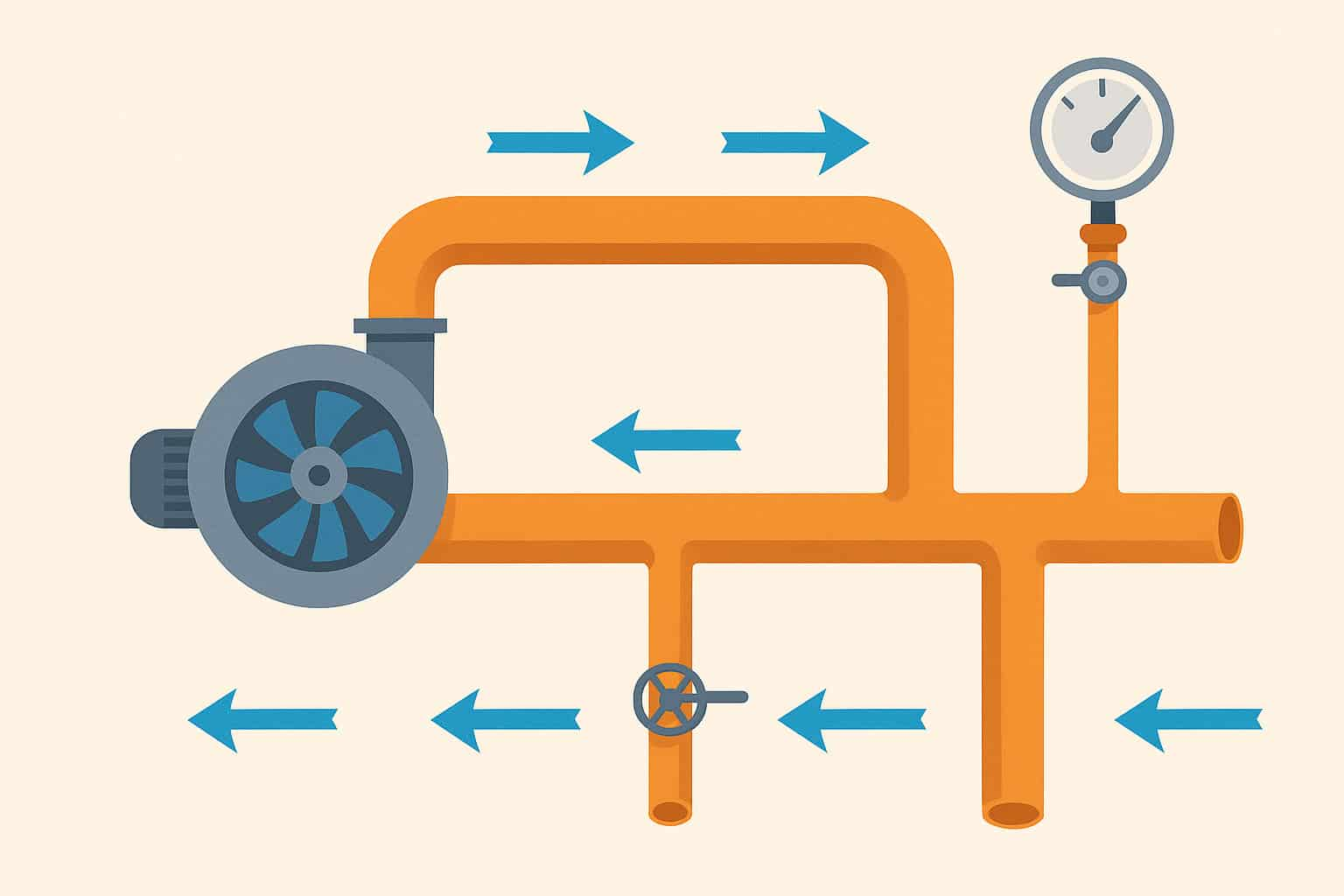

Perda de carga em dutos representa a energia consumida para vencer o atrito do escoamento e as perturbações causadas por acessórios. Em sistemas de ventilação de minas, essa perda determina a pressão estática que o ventilador deve fornecer para entregar a vazão de projeto. Fatores como rugosidade interna, incrustações por poeira, curvas fechadas, contrações bruscas e derivações mal dimensionadas aumentam a perda e deslocam o ponto de operação para regiões menos eficientes, elevando o consumo específico.

Para reduzir perdas, especificam-se materiais e acabamentos de baixa rugosidade, trajetos com curvas de grande raio, mudanças graduais de seção e derivações proporcionais. Selagem de juntas e flanges evita vazamentos de ar que geram recirculações e falsos consumos. Em equipamentos como filtros e trocadores, a limpeza programada e o monitoramento de diferencial de pressão mantêm a seção útil e o rendimento aerodinâmico.

Durante o comissionamento, medições de pressão ao longo da rede identificam trechos críticos; correções pontuais em acessórios e suportes podem recuperar desempenho sem substituições extensas. Em operação, auditorias periódicas, inspeção visual e testes de fumaça ajudam a controlar degradações. Ao gerir a perda de carga, o sistema trabalha mais próximo da zona de melhor rendimento do ventilador axial ou centrífugo, garantindo estabilidade, economia e segurança na ventilação da mineração.

Fale conosco

Fale conosco