falha de ventilador

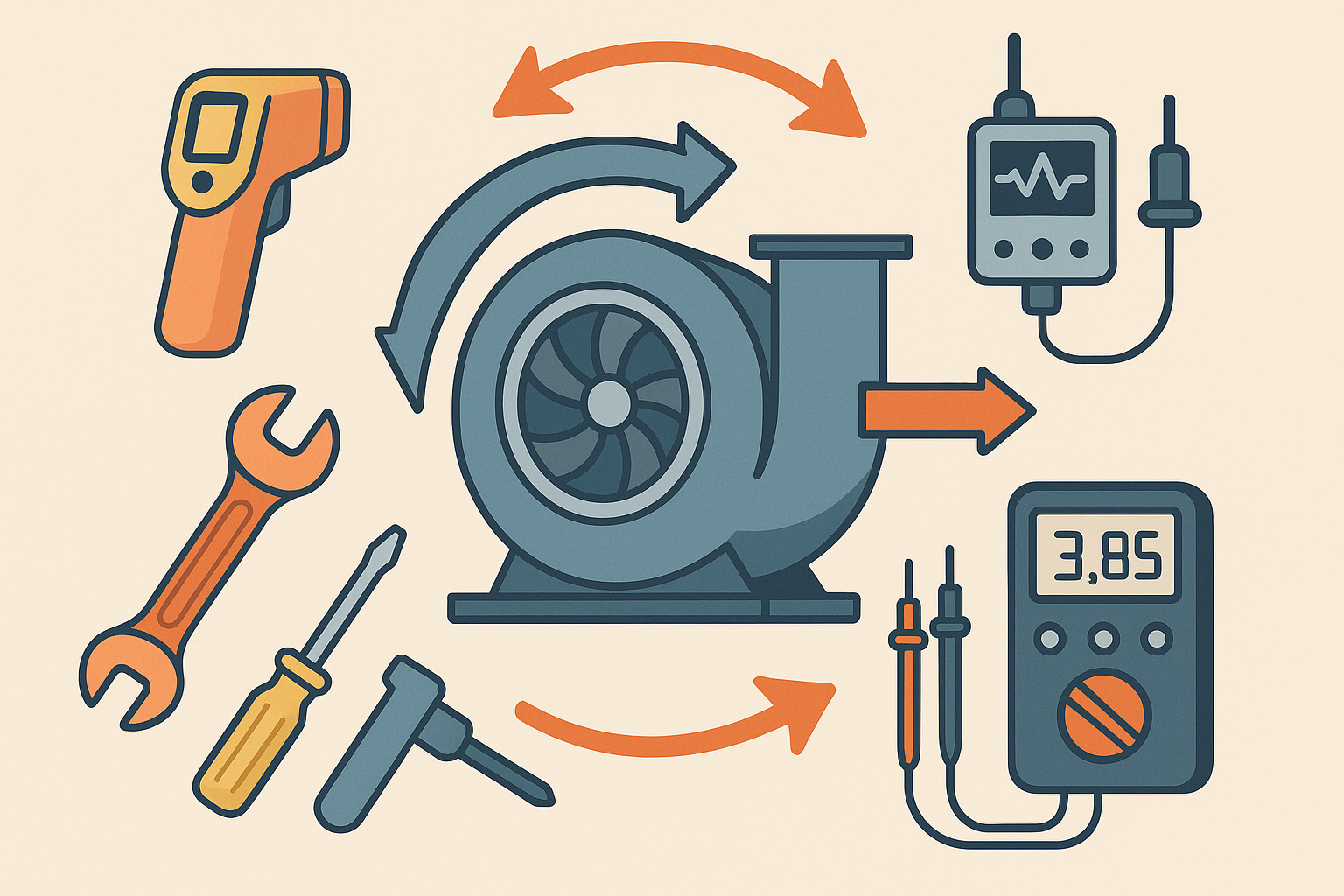

Uma falha de ventilador em ventilação mineira exige resposta técnica rápida e segura para proteger pessoas, equipamentos e produção. Os sintomas típicos incluem vibrações elevadas, aumento súbito de ruído, sobreaquecimento de mancais ou motores e queda de pressão estática e caudal. O procedimento inicia com paragem controlada, bloqueio elétrico e mecânico e avaliação visual da carcaça, rotor, selagens, acoplamentos e fundações, confirmando integridade estrutural e ausência de interferências.

As causas frequentes são falha de rolamentos por lubrificação inadequada, desequilíbrio do rotor devido a depósitos, erosão ou perda de massa, desalinhamento de acoplamentos, folgas estruturais, colmatação a jusante (filtros, lavadores) e eventos de entrada de água ou objetos estranhos. Em zonas classificadas, é essencial confirmar a conformidade à prova de explosão (Ex) de motores, sensores e prensa-cabos, bem como a estanquidade de invólucros e juntas.

O diagnóstico combina leitura de pressão diferencial, caudal, temperaturas e sinais de vibração, comparando com históricos para reconstruir a evolução do defeito. As ações corretivas podem incluir substituição de rolamentos e vedantes, limpeza e balanceamento dinâmico do rotor, realinhamento do acoplamento, restauro de revestimentos anticorrosão e reforço de apoios. Em paralelo, verifica-se a rede de condutas para eliminar estrangulamentos e ligações abruptas que induzem turbulência e sobrecarga.

Após a recuperação, realiza-se arranque suave com variador de frequência e monitorização intensiva das variáveis, confirmando o retorno ao rendimento máximo. A análise de causa raiz conclui o processo, apontando melhorias: revisão de rotinas de lubrificação, ajuste de velocidades, instalação de proteções, calibração de sensores e formação das equipas. Com disciplina técnica e procedimentos claros, a gestão de uma falha de ventilador repõe a continuidade operacional, reduz custos e aumenta a fiabilidade do sistema de ventilação.

Contacte-nos

Contacte-nos