incidente com ventilador

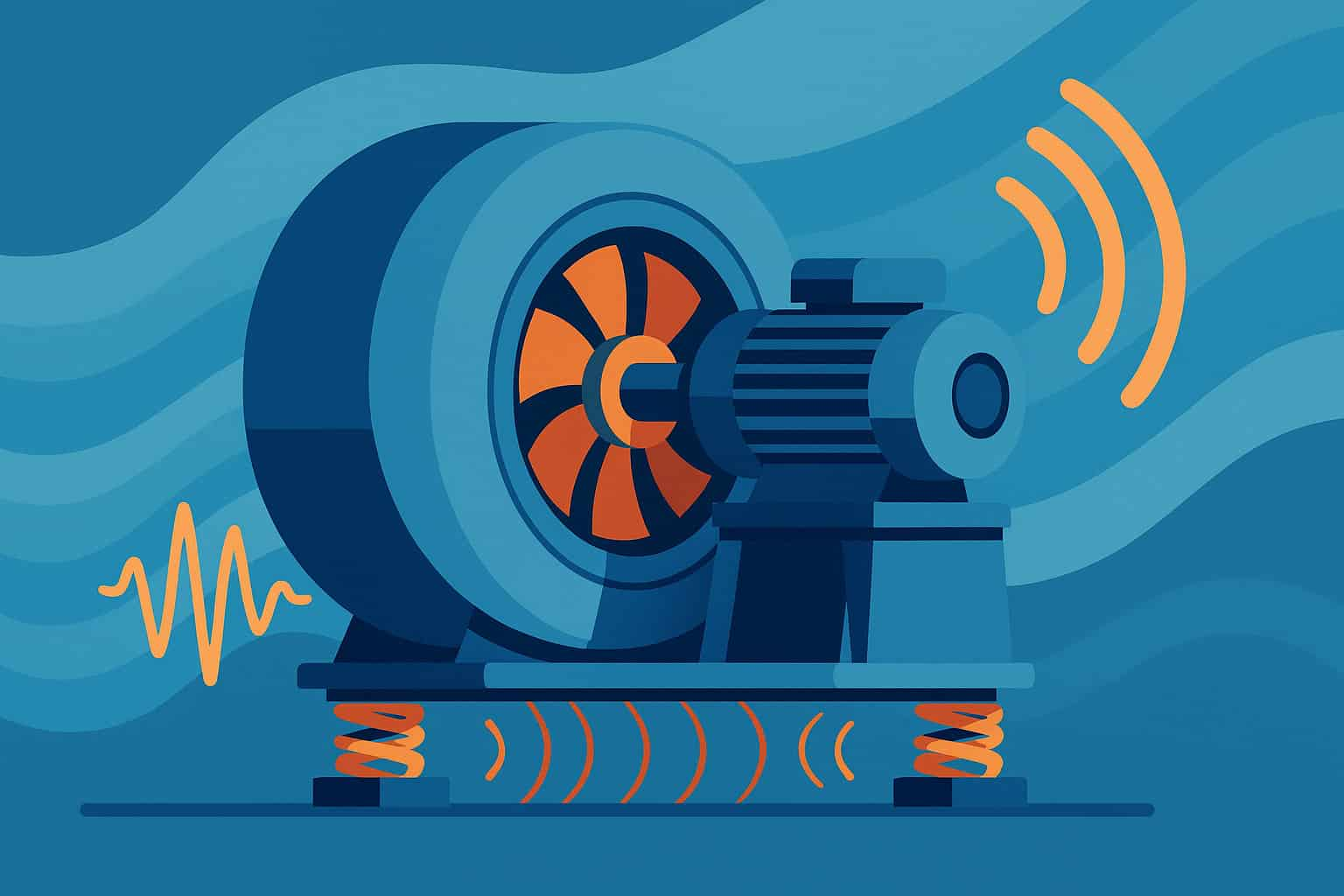

Um incidente com ventilador na ventilação mineira exige resposta imediata e estruturada para proteger pessoas e ativos. O primeiro passo é a paragem de emergência quando há ruído anómalo, vibrações elevadas, sobreaquecimento ou fumos, seguida da isolação elétrica e mecânica com bloqueio e etiquetagem. A equipa técnica procede a inspeções visuais de carcaça, rotor, selagens, mancais e fundações, verificando folgas, impactos e sinais de atrito.

Em muitos casos, as causas incluem falha de rolamentos, desequilíbrio do rotor por depósitos ou perda de massa, vibrações por desalinhamento, colisões com objetos estranhos, colmatação a jusante ou entrada de água. Em zonas classificadas, deve-se confirmar a integridade da execução à prova de explosão (Ex), incluindo prensa-cabos, juntas e invólucros. A recolha de dados históricos de pressão, caudal e vibrações ajuda a reconstruir a sequência do evento.

As ações corretivas abrangem substituição de rolamentos e vedantes, limpeza e balanceamento dinâmico do rotor, realinhamento do acoplamento e reforço de apoios. A análise de causa raiz identifica deficiências de manutenção preditiva, falhas de lubrificação, velocidades excessivas na rede de condutas ou dispositivos mal dimensionados que induzem ruído e instabilidade. Recomenda-se revisão do plano de manutenção, calibração de sensores e atualização de procedimentos de arranque.

Com auditorias técnicas e formação operacional, as lições aprendidas são incorporadas no sistema, reduzindo a probabilidade de recorrência e o OPEX associado. A gestão correta de um incidente com ventilador reforça a fiabilidade, a segurança e a continuidade da ventilação na mina.

Contacte-nos

Contacte-nos