processo de diagnóstico

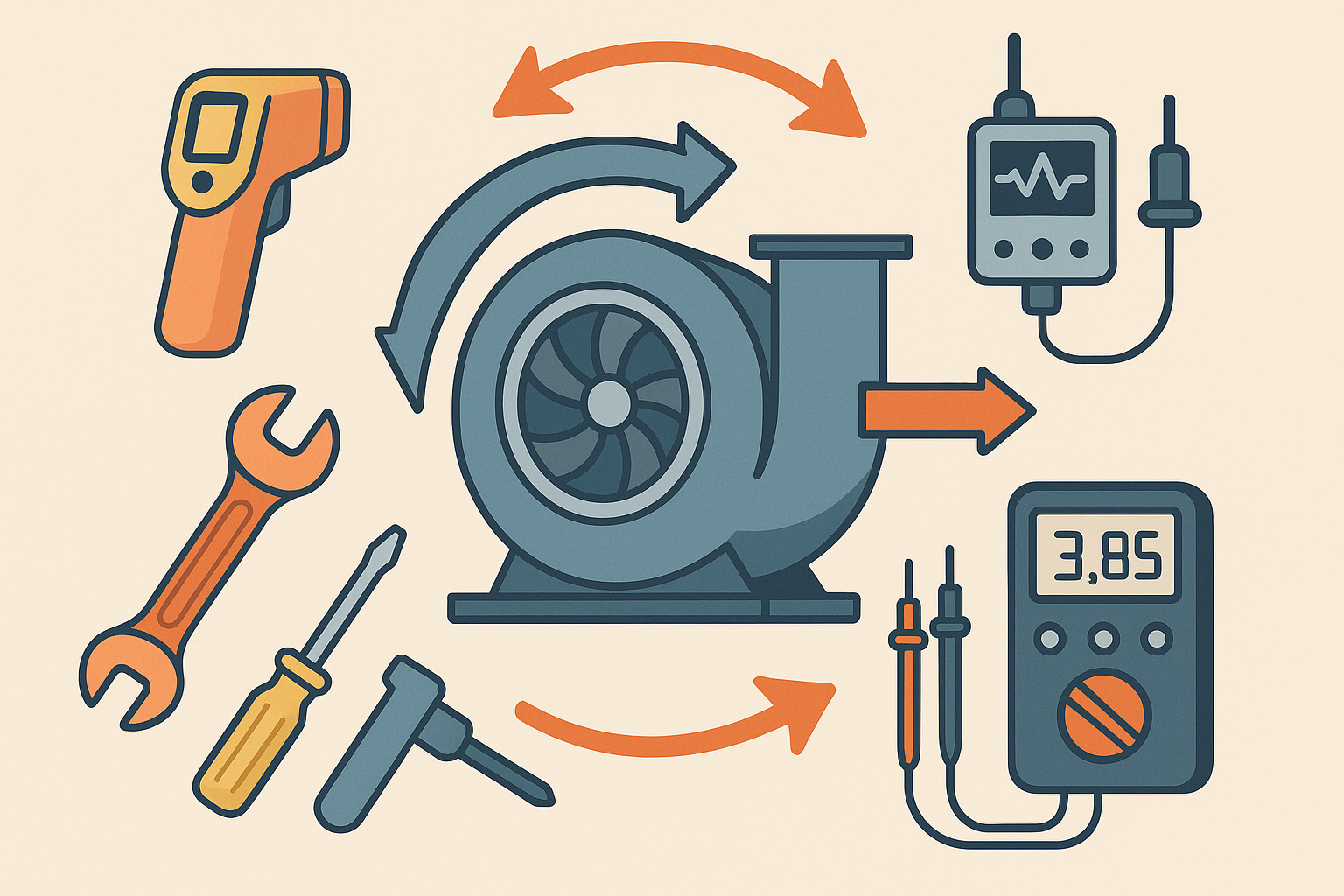

Um processo de diagnóstico eficaz em ventilação mineira segue passos normalizados que reduzem incerteza e tempo de paragem. Começa por recolher dados operacionais (pressão diferencial, caudal, temperaturas, corrente do motor) e registos de alarme, verificando tendências. Em seguida, procede-se a inspeção visual da carcaça, rotor, selagens, acoplamentos, fundações e rede de condutas, procurando sinais de erosão, corrosão, depósitos e ligações abruptas que elevem perdas de carga.

A análise de vibrações identifica desequilíbrios, folgas e desalinhamentos; a termografia destaca aquecimentos em mancais, motores e painéis; a medição de velocidade do ar e distribuição em difusores confirma o equilíbrio de caudais. Quando existem filtros e lavadores, avalia-se colmatação, estanqueidade e condição de vedantes. Em zonas classificadas, verifica-se a conformidade Ex de motores, sensores e prensa-cabos.

Com os dados reunidos, aplica-se uma árvore de decisão que hierarquiza causas prováveis: alterações na resistência da rede, degradação de rolamentos, perda de massa do rotor, problemas de alimentação elétrica ou programação do variador de frequência. A partir daqui, define-se o plano de intervenção, priorizando medidas de baixo risco e elevado impacto.

Por fim, valida-se o resultado com nova campanha de medições e comparação com a referência, assegurando operação junto do rendimento máximo e ruído controlado. Registos completos alimentam a manutenção preditiva, encurtando tempos de diagnóstico futuros e reforçando a fiabilidade do sistema. Um processo de diagnóstico disciplinado transforma dados em decisões e decisões em desempenho.

Contacte-nos

Contacte-nos