Este artículo profundiza en los conceptos clave de diseño y errores frecuentes al lograr el equilibrio de presión en redes de conductos de ventilación. Cubre la adaptación de resistencia, configuración de válvulas, validación de simulaciones CFD y ajustes en línea, proporcionando a los ingenieros orientación práctica para optimizar la eficiencia del sistema y evitar trampas de diseño costosas.

1. Resumen

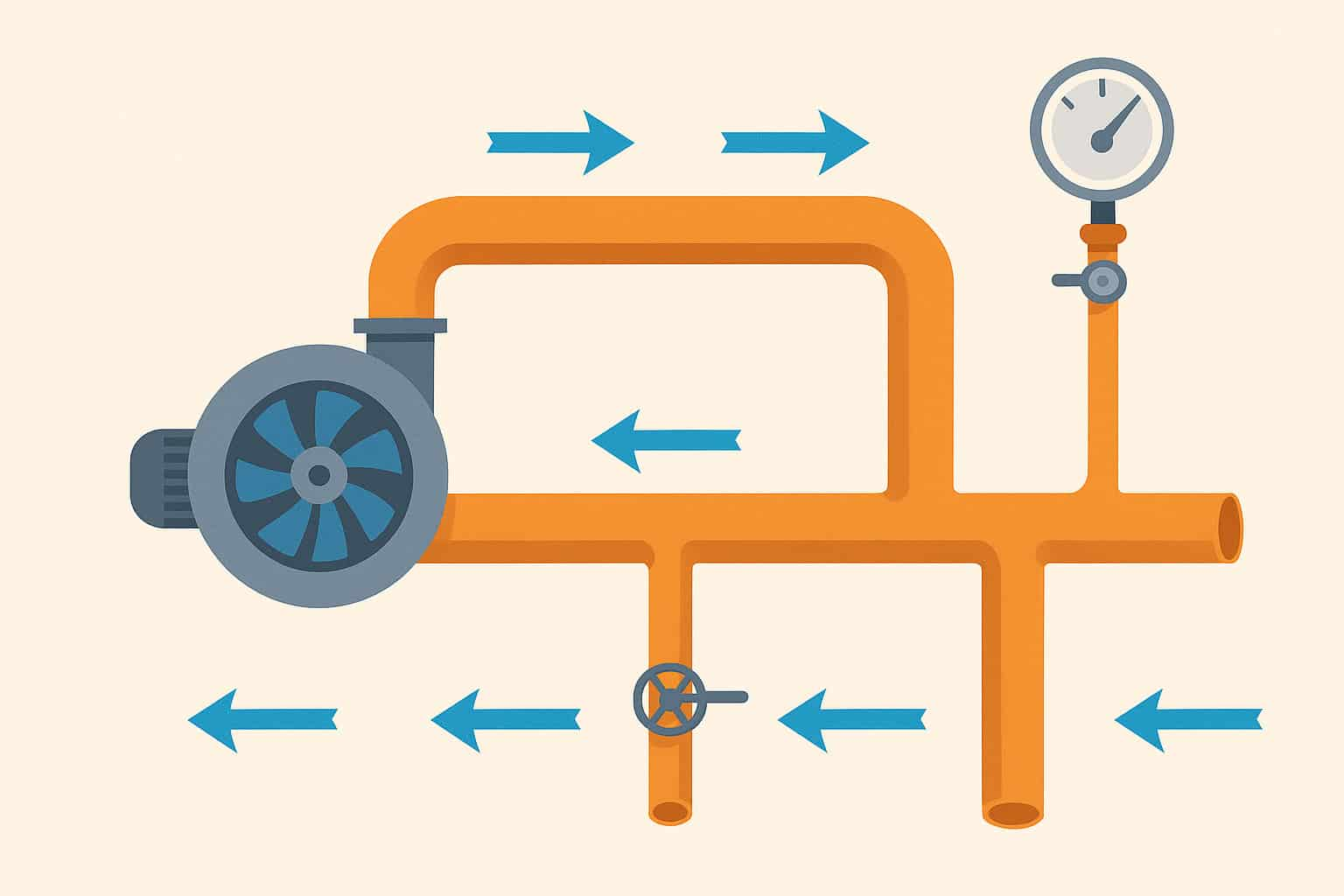

El equilibrio de presión en una red de ventilación se refiere al proceso de asegurar una distribución de presión estable y un flujo de aire equilibrado a través de sistemas de conductos multirramales y multiventiladores, distribuyendo racionalmente la resistencia y el flujo de aire entre cada rama. Un pobre equilibrio de presión puede causar que ciertas ramas reciban un suministro excesivo o insuficiente, reduciendo la eficiencia general y aumentando el ruido y la vibración local.

2. Importancia del Equilibrio de Presión

Distribución Precisa del Flujo de Aire: Asegura que cada zona reciba la ventilación necesaria y previene puntos muertos o desperdicio de flujo de aire.

Reducción del Consumo de Energía: Una distribución adecuada de la resistencia minimiza la salida ineficaz del ventilador.

Prolongación de la Vida Útil del Equipo: Previene la operación prolongada a alta carga de los ventiladores, reduciendo la vibración y el desgaste mecánico.

Mejora de la Seguridad: Evita la acumulación de gases o retención de gases peligrosos, asegurando la seguridad del personal y los equipos.

3. Puntos Clave de Diseño

Adaptación de Resistencia del Sistema

Calcular la resistencia total para cada rama, incluyendo longitud del conducto, diámetro, codos y bridas. Dibujar la curva de resistencia del sistema según el flujo de aire requerido y hacerla coincidir con la curva de rendimiento del ventilador.

Distribución del Flujo de Aire en las Ramas

Instalar válvulas de volumen constante o de equilibrio en las intersecciones principales de las ramas. Ajustar las aberturas de las válvulas para distribuir el flujo de aire de diseño de manera precisa para cada rama.

Configuración de Válvulas y Amortiguadores

Las válvulas de equilibrio deben estar ubicadas en la entrada de la rama, asegurando una sección de tubería recta ≥5D después de la válvula. Usar amortiguadores motorizados en áreas sensibles para control remoto centralizado.

Monitoreo y Ajuste en Línea

Instalar transmisores de presión diferencial, sensores de flujo de aire y otros dispositivos para monitoreo en tiempo real en cada nodo. Integrar con sistemas PLC/SCADA para control de bucle cerrado PID.

Validación de Simulaciones CFD

Usar simulaciones CFD en la fase de diseño para visualizar el flujo de aire en la red, identificar zonas muertas y flujos de cortocircuito. Optimizar tamaños de conductos, colocación de válvulas y disposición de ventiladores según los resultados de la simulación.

4. Errores Comunes

Exceso de Confianza en el Rendimiento de un Solo Ventilador: Ignorar la resistencia real de la rama causa una desviación significativa entre el diseño y el flujo de aire real.

Ignorar las Condiciones Operativas Dinámicas: No prever cambios de carga o espacio para ajustes a medida que varían las condiciones de producción.

Subestimación de Fugas y Resistencia: Pasar por alto fugas en conductos o aflojamientos en bridas conduce a una resistencia real mayor a la calculada.

Aumento Ciego del Diámetro de los Conductos: Esto puede reducir la resistencia pero incrementa los costos de materiales, los requisitos de espacio y la inversión de capital.

Falta de Válvulas de Equilibrio o Ajuste en Línea: Sin mecanismos de ajuste fino, los operadores solo pueden reducir la velocidad del ventilador o usar desvíos, desperdiciando energía.

5. Conclusión y Recomendaciones

Evaluación Integral: Siempre hacer coincidir las curvas de rendimiento del ventilador con las curvas de resistencia del sistema en la etapa inicial de diseño.

Ajuste Flexible: Equipar con las necesarias válvulas de equilibrio, amortiguadores motorizados y dispositivos de monitoreo en línea para ajustes operativos finos.

Validación y Optimización: Usar simulaciones CFD y pruebas de flujo en campo para asegurar que el diseño se ajuste a las condiciones del mundo real.

Calibración Regular: Realizar una calibración de equilibrio de presión cada seis meses y ajustar según sea necesario.

Al equilibrar científicamente la presión de la red de ventilación y evitar errores comunes, puede lograr una operación de sistema de ventilación eficiente, estable y rentable.