fallas de ventiladores

Las fallas de ventiladores en minería se originan comúnmente por desbalance del impulsor, desalineación de acoplamientos, fatiga de rodamientos, aflojamiento de pernos, depósitos en toberas/difusores, recirculaciones aerodinámicas y operación fuera de la curva estable. También contribuyen cambios no controlados en la red (fugas en ductos, compuertas alteradas), que elevan pérdidas y desplazan el punto de operación, creando ruido y vibración excesiva.

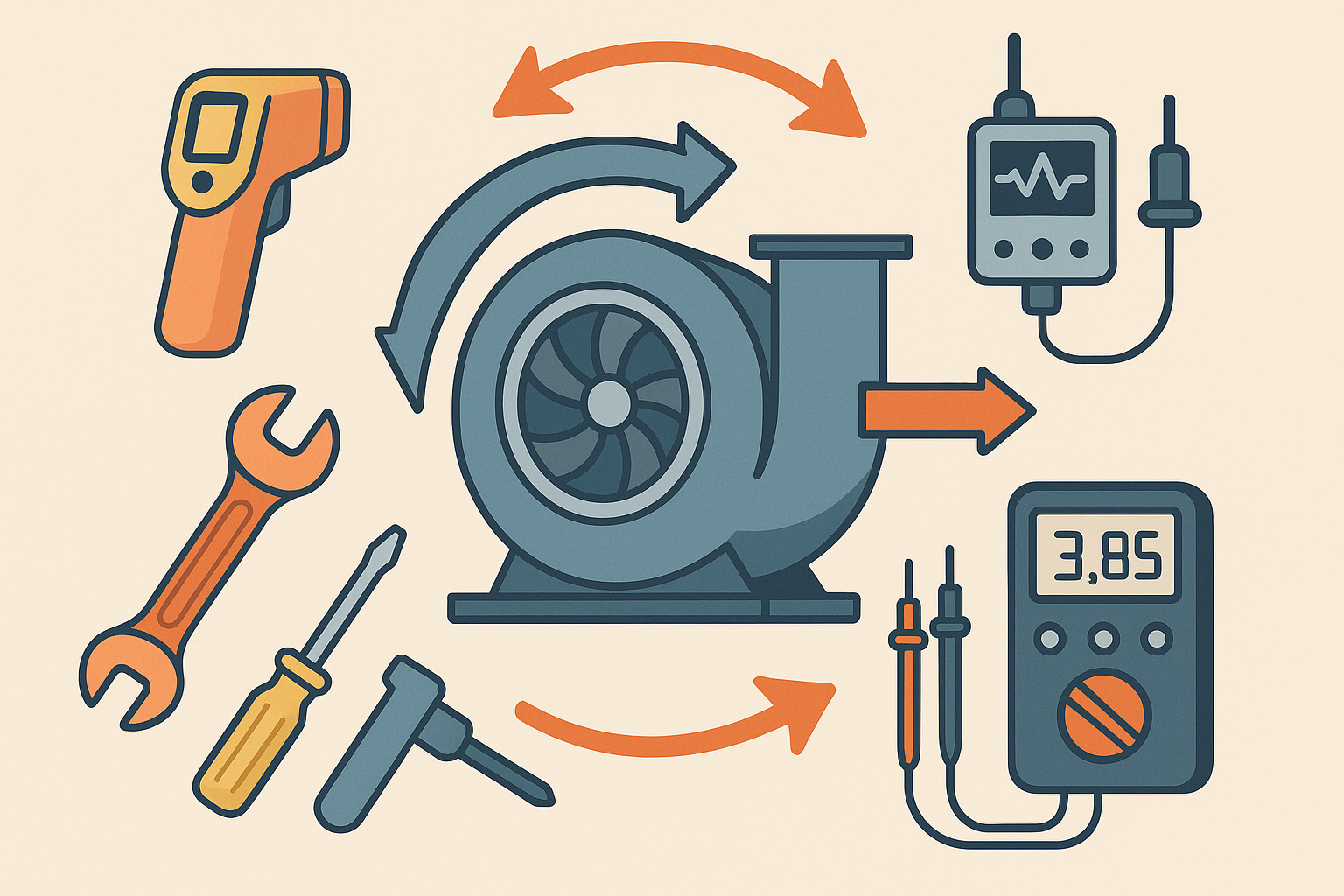

Un plan de respuesta eficaz inicia con monitoreo de vibraciones y diagnóstico espectral para discriminar la causa (1× giro, armónicos, defectos en elementos rodantes). Se revisan alineación, balanceo, fijaciones, rigidez de base y condiciones del motor. Paralelamente se audita la red: presiones, caudales, posición de compuertas y estado de sellos para recuperar el equilibrio de presiones. La limpieza de superficies internas y la corrección de geometrías deficientes mediante CFD ayudan a suprimir recirculaciones y turbulencias.

Para prevenir recurrencias, se institucionaliza el arranque suave con VFD, se mantienen holguras dentro de tolerancia, se controlan temperaturas de rodamientos y se establecen ventanas de lubricación y cambio de componentes por condición. La documentación —curvas certificadas, historial de vibración, inspecciones— permite evaluar tendencias y optimizar repuestos críticos. Con disciplina operativa y mantenimiento predictivo, las fallas disminuyen, la disponibilidad mejora y el sistema mantiene su eficiencia.

Contáctanos

Contáctanos