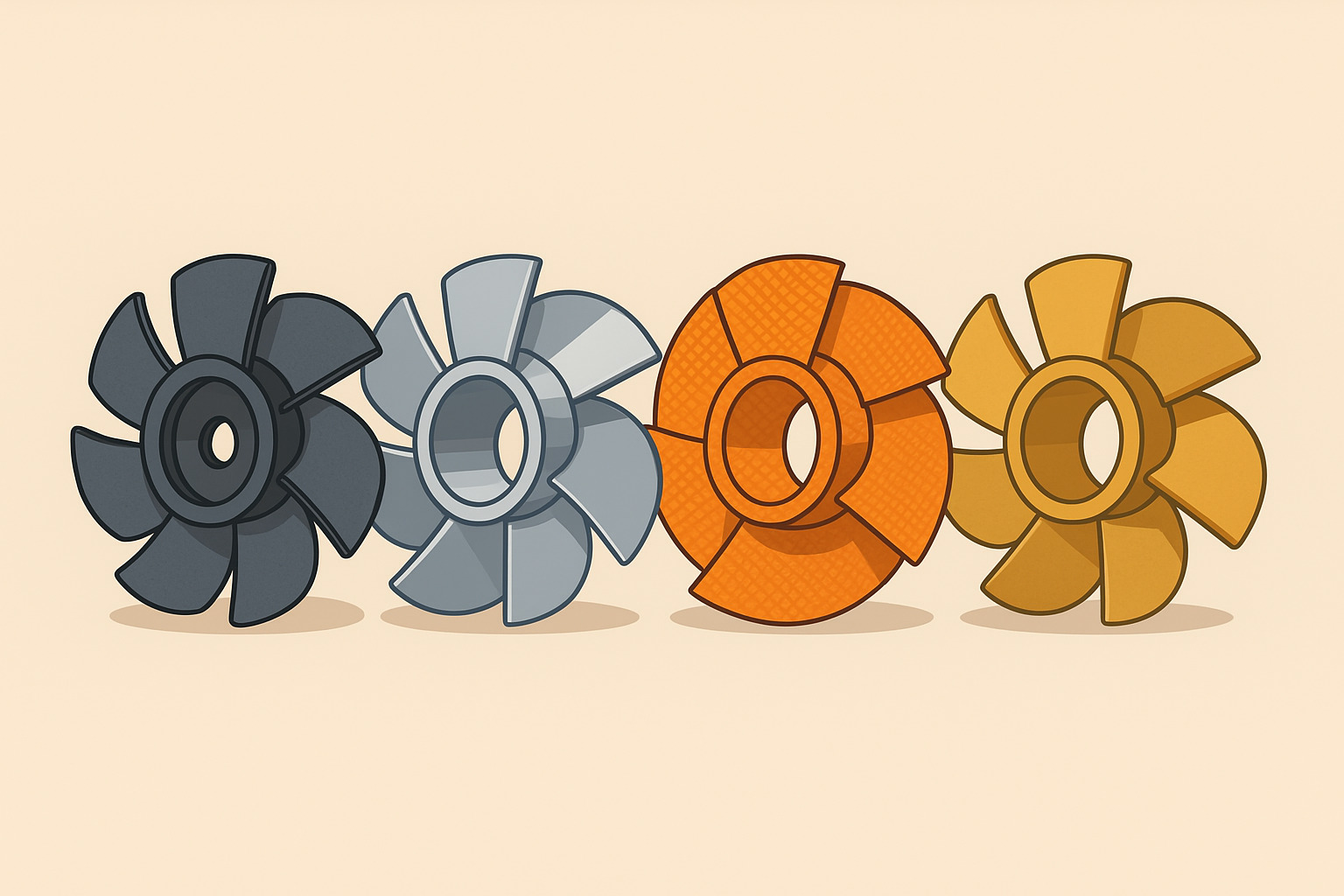

material del impulsor

El material del impulsor define gran parte de la resistencia mecánica, la durabilidad y la seguridad de un ventilador en minería. La elección depende de temperatura, composición del gas, contenido de partículas y requisitos de presión. Los impulsores en acero al carbono ofrecen buena relación costo–prestación en atmósferas neutras, mientras que el acero inoxidable y las aleaciones especiales (por ejemplo, con mayor cromo/níquel) se recomiendan ante humedad, cloruros, SOx/NOx o condensación, donde la anticorrosión es crítica.

Para corrientes con polvo abrasivo, se adoptan palas con refuerzos, recargues o chapas antiabrasión en zonas de impacto, y se cuidan holguras para minimizar erosión. La integridad del impulsor exige soldaduras calificadas, tratamiento térmico cuando corresponda y balanceo dinámico de alta precisión para operar en la curva estable con baja vibración. La selección del material debe considerar dilataciones térmicas y rigidez del conjunto, evitando resonancias en el rango operativo.

El mantenimiento incluye inspecciones periódicas por partículas sueltas, fisuras, deformaciones y pérdida de espesor; la limpieza controlada evita desequilibrios por depósitos. Cuando el ventilador integra VFD, el arranque suave reduce esfuerzos de fatiga. La documentación del impulsor —materiales, procedimientos de soldadura, certificados, mapas de espesores y resultados de balanceo— aporta trazabilidad. Con una correcta especificación de material y recubrimientos, el impulsor conserva la eficiencia aerodinámica y asegura confiabilidad y vida útil prolongada en la ventilación minera.

Contáctanos

Contáctanos