proceso de diagnóstico

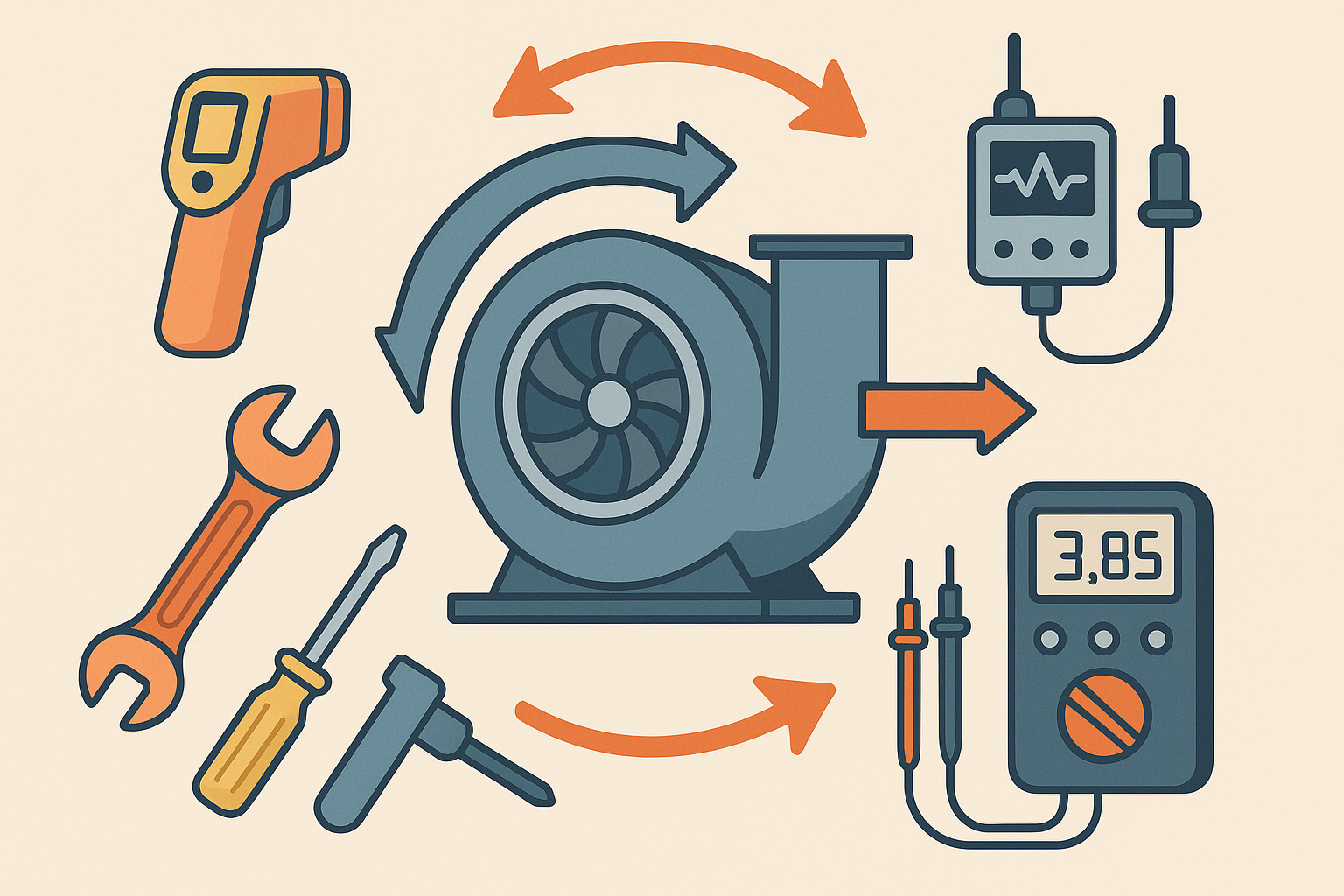

Un proceso de diagnóstico estructurado en ventiladores mineros acelera la recuperación del rendimiento y minimiza tiempos de parada. La metodología comienza con la definición del síntoma (pérdida de caudal, aumento de ruido, vibración, temperatura de rodamientos) y la verificación del punto de operación respecto de las curvas certificadas. Se mide presión en succión/descarga y caudal en el ramal principal para ubicar la desviación.

En paralelo se ejecuta análisis de vibraciones (amplitud global y espectros) para diferenciar entre desbalance, desalineación, holguras o defectos en rodamientos. La inspección visual y termográfica identifica fugas en ductos, depósitos en toberas/difusores, pernos flojos y calentamientos anómalos. Si persisten dudas sobre el comportamiento aerodinámico, un estudio de CFD de soporte permite evaluar recirculaciones o aceleraciones locales que eleven la pérdida de carga.

El diagnóstico concluye con un plan de acción priorizado: limpieza y restauración de geometrías, balanceo y alineación, ajuste de compuertas, sellado de ductos, revisión de VFD (parámetros de arranque suave y límites), y sustitución de rodamientos o sellos si el análisis de condición lo indica. Finalmente, se registran los nuevos datos de operación en SCADA y se actualizan los umbrales de alarma para consolidar el aprendizaje.

Contáctanos

Contáctanos