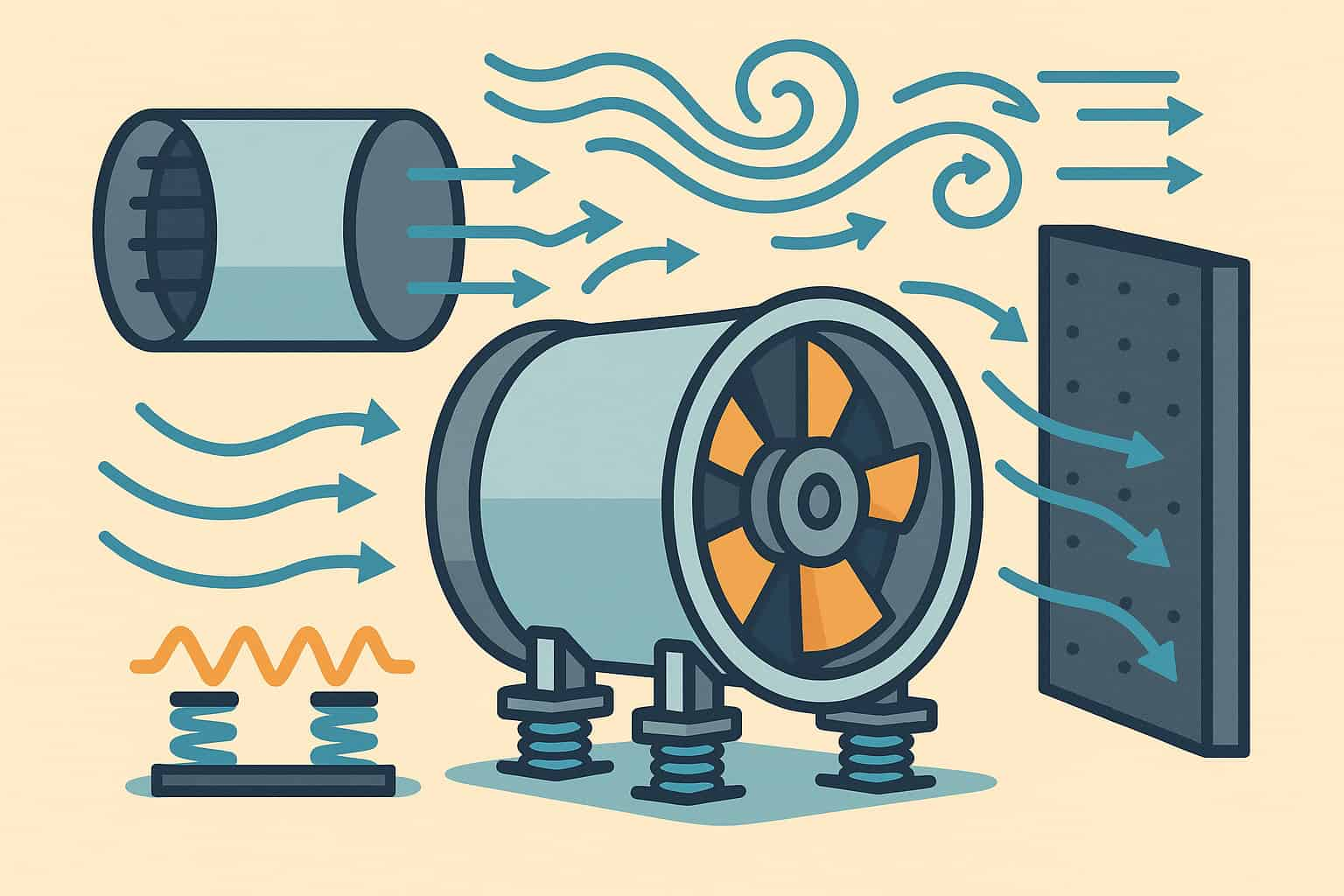

ファンの運転による騒音と振動は、作業環境の快適性に影響を与えるだけでなく、機器の疲労や故障を加速させる可能性があります。この記事では、気流騒音と機械振動のメカニズムを詳しく説明し、サイレンサー、防音壁、弾性支持、動平衡といった様々な騒音・振動低減技術を整理し、典型的な適用ケースを交えた実施提案を通じて、静かで効率的な通風システムの構築をサポートします。

一、騒音と振動の影響と発生源

影響

長期間の高騒音環境は聴力損失や心理的ストレスを引き起こす可能性があります;

振動が続くと基礎の緩み、ベアリングの疲労、カップリングの緩みを引き起こしやすくなります。

騒音の発生源

気流騒音:インペラとガイド間の乱流分離、衝撃音;

機械騒音:モーター、ベアリング、カップリングの運転音。

振動の発生源

動平衡不良、軸の不整合;

基礎の剛性不足または支持ボルトの緩み。

二、ファン騒音制御技術

サイレンサーと消音管

板式サイレンサー:配管の中部で高周波騒音を吸収、典型的な挿入損失 10–20 dB;

消音箱:ユニットの出口にカバーし、一度に 15–25 dBの騒音を低減。

防音壁と部屋

音源または受音面に防音壁を配置し、直接音を遮断;

防音壁の厚さは ≥50 mm、吸音材表面に開口板を配置。

気流の最適化

CFDを通じてブレードの曲率とガイド間隙を最適化し、分離流を減少;

入口と出口に乱流エネルギー散逸部品を設置、気流を滑らかに。

三、ファン振動減少技術

動平衡と軸の整合

インペラの動平衡精度は G2.5 を満たすべきです;

レーザー整合またはジャキ方法を使用し、軸の誤差を ≤0.05 mmに抑える。

弾性支持と振動隔離装置

スプリングまたはゴム製の振動用パッドで基礎への振動伝達を低減;

支持の選定はユニットの重量と運転周波数に基づき、固有周波数が運転周波数から離れるようにする。

基礎強化と剛性向上

コンクリートの基礎層とプレストレスボルトを使用し、基礎の固有周波数を向上;

要所にタイプレートを追加し、共振を防ぐ。

四、典型的な適用事例

化学工場の入口送風機:

問題:出口騒音 95 dB(A);

対策:板式サイレンサーとゴム製振動隔離パッドを取り付け、騒音を 75 dB(A)に下げ、振動振幅を 60%減少させた。

トンネル換気用主機:

問題:インペラの動平衡不良によりベアリングの温度上昇;

対策:動平衡の再調整とスプリング支持の設置を行い、ベアリング温度が 15%低下し、振動指標が基準をクリア。

五、実施提案

総合評価:設計段階で気流シミュレーションと構造振動モード解析を実施;

段階的な対策:まず源頭(インペラとガイド)から最適化を行い、次に消音と振動隔離を補完;

オンライン監視:騒音計と振動センサーを配備し、閉ループ調整と警報を形成;

定期保守:半年ごとに動平衡と振動隔離支持の状態を再測定し、サイレンサー内部を清掃。

これらの技術手段の組み合わせにより、ファンの騒音と振動を全面的に制御し、生産や研究の場に静かで安全な通風環境を提供することが可能です。