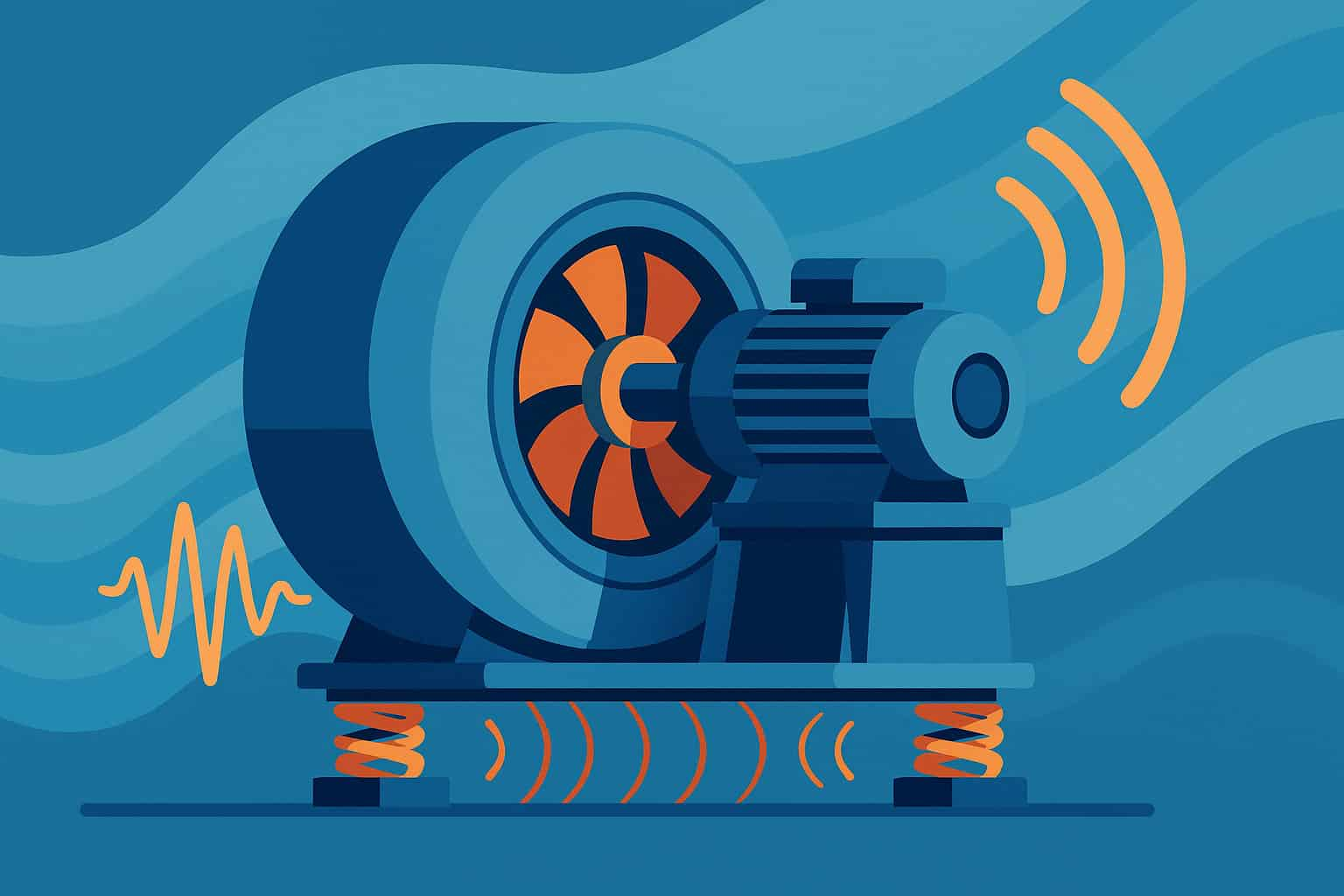

この記事では、3つの典型的なファン事故の事例を通じて、振動と騒音のリスクの成因を分析し、動バランス、基礎設計、振動・騒音の遮断などの側面から防止策を提案します。エンジニアが運用リスクを効果的に回避し、システムの安全性と快適性を向上させるのに役立ちます。

一、事故事例分析

基礎の緩みが共振を引き起こす

ある炭鉱の主ファンで基礎ボルトが緩み、中〜高速域で共振が発生し、機械の激しい振動や亀裂が生じた。インペラの動バランス不足

あるセメント工場の局所通風ファンでは、インペラの製造公差が大きく、現場での動バランス校正が行われず、運転中に周期的な衝撃振動が発生し、軸受に深刻な損傷を与えた。配管の結合で騒音が拡大

化学工場の排風システムでは、ファンの出口管の配置が不適切であり、音波の定在波が形成され、騒音がエルボーで加算されて大きくなり、工場内の騒音が基準値を超えてしまった。

二、振動リスクと回避策

不均衡と不整合

定期的にインペラの動バランス校正と軸の整合性チェックを行う。

基礎とサポート設計

コンクリートの基礎を用い、プレストレストボルトを取り付けて堅固さを確保する。

弾性防振パッドまたはスプリングアイソレータを配置し、振動の伝達を減少させる。

軸受と連結器

高品質の振動減衰型カップリングを選定し、軸方向および径方向の荷重を減少させる。

周期的に潤滑し、軸受の温度と振動の傾向を監視する。

三、騒音リスクと回避戦略

空力騒音

CFD を用いてブレードのプロファイルを最適化し、分離乱流を減少させる。

機械騒音

低騒音モーターを選定し、伝動部品のギャップが標準に適合するようにする。

構造共鳴

機械の外側や配管の接合部に遮音マットや吸音棉を追加する。

消音装置

出口および配管の中間に消音器または消音管を配置し、騒音の漏出を低減する。

四、設計と運用の提案

総合的な動バランスと振動遮断:初設置時には動バランスの校正を行い、運転中はオンラインでの振動監視を行い、弾性基礎を併用する。

騒音のモデル化とテスト:設計段階で騒音シミュレーションを行い、現場施工後には実運用下での音圧レベルテストを行い、必要に応じた消音装置を追加する。

オンライン監視と警報:振動センサーと騒音計を配備し、遠隔診断と早期警報を実現する。

上記のケースと対策を通して、ファンの選定、基礎設計、振動・騒音の隔離、そして日常の運転・保守において的確に対応し、通風システムの安全で信頼性のある低騒音運転を保証できます。